تصفح الكمية:0 الكاتب:محرر الموقع نشر الوقت: 2025-12-11 المنشأ:محرر الموقع

في إنتاج SMT الحديث عالي الكثافة، تنشأ الأخطاء الأكثر تكلفة في مرحلة طباعة عجينة اللحام - ومع ذلك تكتشفها معظم المصانع بعد ساعات فقط في AOI أو الاختبار الوظيفي. إذا كان خطك يعرض بالفعل هذه العلامات التحذيرية الخمس الكلاسيكية، فأنت لا تحتاج فقط إلى ' SPI' في خط SMT - بل كنت بحاجة إليه بالأمس.

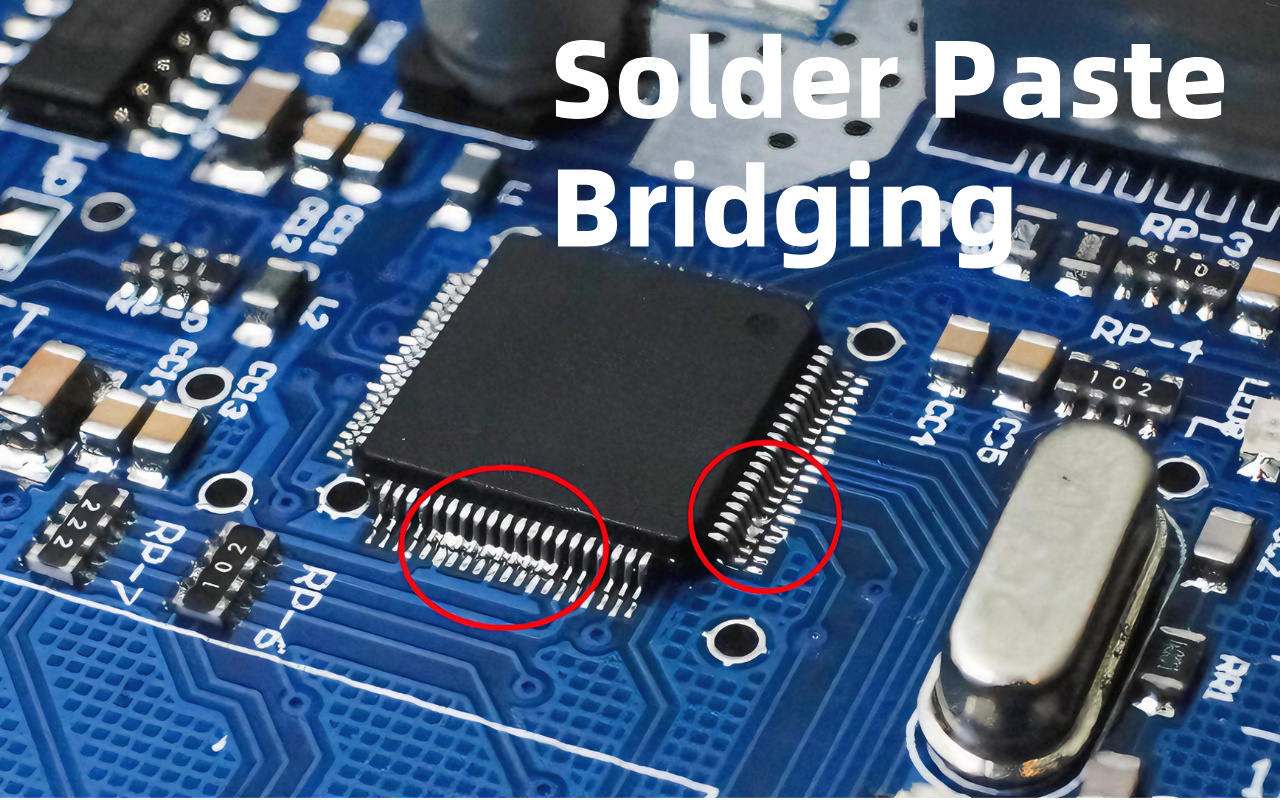

تخيل أنك تسير إلى محطة AOI كل صباح وترى نفس رسائل الخطأ الحمراء مرارًا وتكرارًا: 'اللحام غير الكافي' 'اللحام الزائد' أو 'التوصيل'. وهذا ليس حظًا سيئًا، بل هو أول علامة تحذير كبيرة تشير إلى وجود مشكلة في خطوة طباعة لصق اللحام.

AOI هو الجهاز الذي يقوم بفحص اللوحات بعد وضع المكونات، لذا عندما يستمر في العثور على مشكلات في معجون اللحام، فهذا يعني أن المشكلة بدأت في وقت مبكر جدًا، مباشرة في الطابعة. تعتقد معظم المصانع أن AOI ستلتقط كل شيء، ولكن بحلول الوقت الذي ترى فيه AOI المشكلة، تكون اللوحة قد مرت بالفعل بعملية التنسيب وربما إعادة التدفق.

إصلاحه الآن يكلف الكثير من الوقت والمال. من ناحية أخرى، يقوم SPI بفحص معجون اللحام مباشرة بعد الطباعة، قبل إضافة أي مكونات. بهذه الطريقة، لن تتقدم اللوحات السيئة أبدًا، وستوفر ساعات من إعادة العمل كل يوم.

اللحام غير الكافي يعني أن بعض الوسادات تحتوي على كمية قليلة جدًا من المعجون، لذلك قد لا يتم توصيل المكونات بشكل صحيح بعد التسخين. اللحام الزائد يعني وجود كمية كبيرة من اللصق، مما قد يتسبب في حدوث قصور بين الوسادات القريبة.

قد ترى لوحة واحدة تحتوي على 60% فقط من المعجون المطلوب على كرة BGA، بينما تحتوي اللوحة التالية على 140% في نفس المكان. يحدث هذا لأن الطابعة لا تضع نفس المقدار في كل مرة. غالبًا ما يلقي المشغلون اللوم على المعجون أو الاستنسل، لكن السبب الحقيقي عادة ما يكون الضغط أو السرعة غير المستقرة.

بدون القياس، لن تكتشفه إلا لاحقًا في AOI. سيؤدي فحص SPI البسيط مباشرة بعد الطباعة إلى إظهار الحجم الدقيق لكل لوحة على حدة وإيقاف المشكلة على الفور.

تعني إزاحة اللصق أن معجون اللحام مطبوع قليلاً إلى اليسار أو اليمين حيث يجب أن يكون. حتى التحول البسيط بمقدار 25 ميكرون (أرق من الشعرة) يمكن أن يجعل المعجون يلمس اللوحة التالية، مما يؤدي إلى إنشاء جسر. يبدو الجسر وكأنه وصلات فضية صغيرة بين المسامير التي يجب أن تكون منفصلة.

غالبًا ما يقول المهندسون 'الاستنسل جيد' أو 'الموضع هو السبب'، ولكن في معظم الأحيان تقوم الطابعة بنقل المعجون أثناء الطباعة. يعد التجسير العشوائي أمرًا شائعًا بشكل خاص في الأجزاء الدقيقة مثل المكونات مقاس 0.5 مم أو 0.4 مم.

سوف تلتقطها AOI، لكن اللوحة مليئة بالفعل بالرقائق باهظة الثمن. يقيس SPI الموضع الدقيق لكل إيداع لصق في ثوانٍ، لذلك يمكنك إصلاح الطابعة قبل بدء تشغيل اللوحة التالية.

في كل مرة تقوم فيها AOI بإيقاف اللوحة بسبب مشكلة في معجون اللحام، ترسل الطابعة إليك رسالة: 'أحتاج إلى مساعدة!' تظهر الدراسات من IPC وSMTA أن 60% إلى 74% من جميع عيوب اللحام تبدأ في مرحلة الطباعة.

وهذا يعني أن أكثر من نصف وقت إعادة العمل الخاص بك ناتج عن شيء يمكن إصلاحه خلال 10 ثوانٍ باستخدام SPI. فكر في الأمر مثل سيارة ذات إطار مثقوب - فأنت لا تنتظر حتى تصطدم لتفحص الإطارات. في الوقت الحالي، تخبرك AOI أن الإطار مثقوب، لكنك لا تزال تقود السيارة.

يشبه تثبيت SPI إضافة مستشعر ضغط الإطارات: فهو يحذرك في اللحظة التي ينخفض فيها الضغط، لذلك لن تحصل أبدًا على شقة في المقام الأول. عادة ما تقلل المصانع التي تضيف SPI العيوب المتعلقة بالمعجون بنسبة 70% في الشهر الأول.

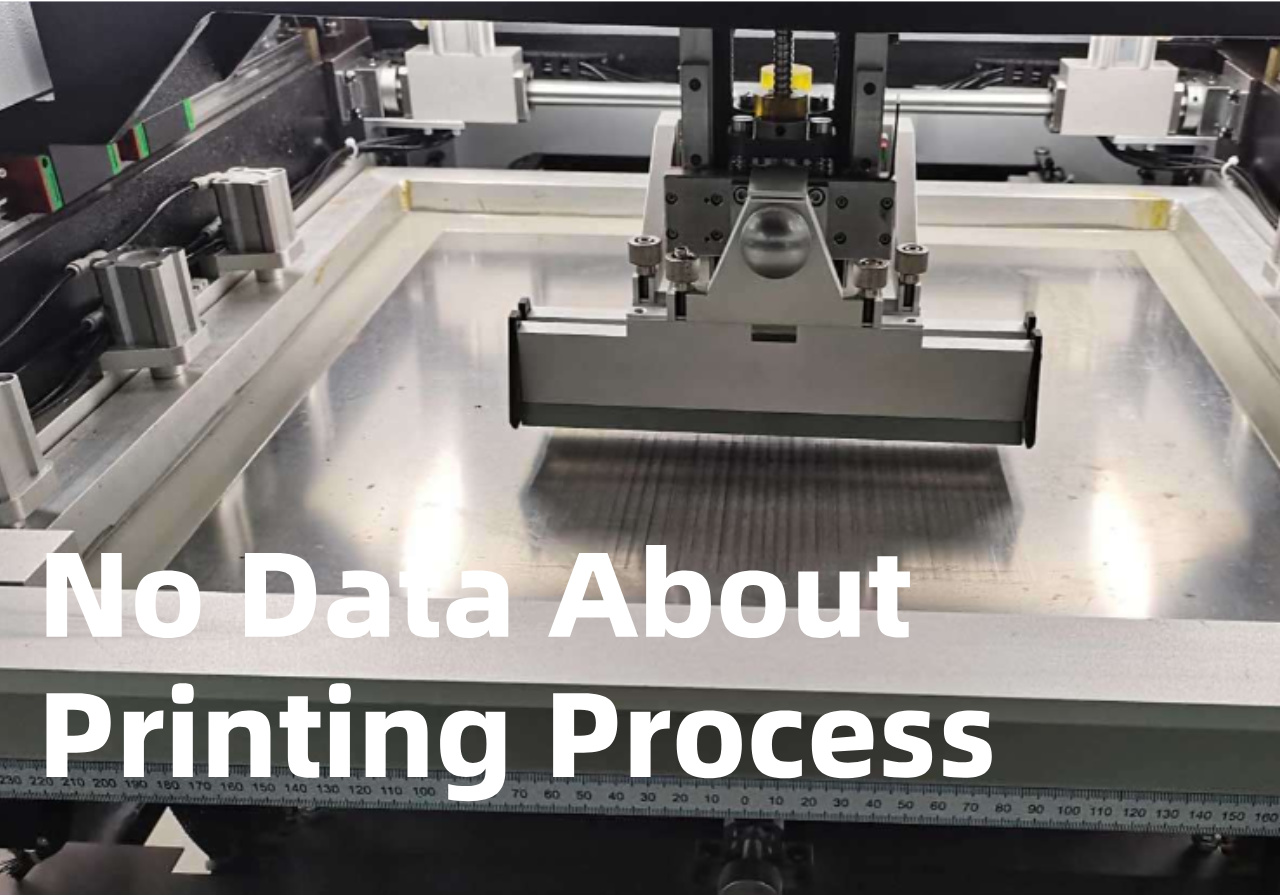

إذا كان المهندسون لديك يقضون ساعات كل يوم في تغيير إعدادات الطابعة - السرعة والضغط ومسافة الفصل - ولكن الجودة لا تزال ترتفع وتنخفض، فليس لديك مشكلة 'الإعدادات'. لديك مشكلة 'لا توجد بيانات'. بدون قياسات حقيقية، كل تعديل هو مجرد تخمين.

يمنحك SPI صورة ثلاثية الأبعاد واضحة لكل إيداع لصق، حتى تعرف بالضبط ما يجب تغييره ومقدار التغيير. يؤدي هذا إلى تحويل ساعات من التجربة والخطأ إلى حل مدته 5 دقائق. تعيش العديد من المصانع مع هذا الإحباط لسنوات قبل أن تدرك أن SPI هي الأداة المفقودة.

في الوردية الصباحية، قد تكون العيوب 2% فقط، لكن الوردية الليلية تقفز فجأة إلى 15%. برنامج الآلة هو نفسه تمامًا، والاستنسل هو نفسه، والمعجون من نفس الجرة. والفرق الوحيد هو المشغل. قد يضغط شخص ما على الممسحة بقوة أكبر، وقد يضبط شخص آخر سرعة الفصل بشكل أسرع قليلاً.

تخلق هذه الاختلافات الصغيرة تغييرات كبيرة في الحجم لا يمكنك رؤيتها بعينيك. يشعر الجميع بالإحباط لأنه لا أحد يعرف من هو 'الصحيح'. يزيل SPI التخمين عن طريق قياس كل لوحة تلقائيًا، بحيث تحصل كل وردية على نفس الطباعة المثالية، بغض النظر عمن يقوم بتشغيل الجهاز.

تقوم بتنظيف الخط، وتثبيت استنسل جديد، وتشغيل اللوحات القليلة الأولى، وفجأة تصبح منطقة الاهتمام (AOI) مليئة بالأخطاء الحمراء. قد ينخفض الحجم بنسبة 20-30% عند الفتحات الصغيرة، أو تظهر الجسور في أماكن لم تكن موجودة من قبل. يحدث هذا لأن كل استنسل جديد له سُمك أو حجم فتحة أو تشطيب سطحي مختلف قليلاً.

وبدون قياس، فإنك تقضي اليوم كله في تعديل الإعدادات للعودة إلى جودة الأمس. يقوم SPI بمسح اللوحة الأولى بعد تغيير الاستنسل ويخبرك بالضبط بالفتحات المنخفضة أو العالية. يمكنك إجراء تعديل ذكي واحد ومواصلة الإنتاج - بدون إهدار للوحات أو لساعات ضائعة.

تخيل طيارًا يحاول الهبوط بطائرة بينما يغطي جميع المقاييس بشريط لاصق. هذا هو بالضبط ما يحدث عندما تقوم بضبط سرعة الممسحة أو الضغط من خلال الشعور بالوحدة. إن التغيير البسيط الذي يبدو جيدًا قد يؤدي في الواقع إلى زيادة حجم الصوت في نصف الفوط.

وينتهي الأمر بالمشغلين إلى تغيير الإعدادات ذهابًا وإيابًا طوال اليوم، ولا تستقر الجودة أبدًا. SPI هي لوحة معلومات قمرة القيادة الخاصة بك: فهي تعرض الارتفاع والحجم والموضع لكل لوحة في الوقت الفعلي. ترى الأرقام، وتقوم بتغيير واحد دقيق، وتختفي المشكلة. تحقق المصانع التي تتحول إلى الطباعة المبنية على البيانات جودة مستقرة خلال الأسبوع الأول.

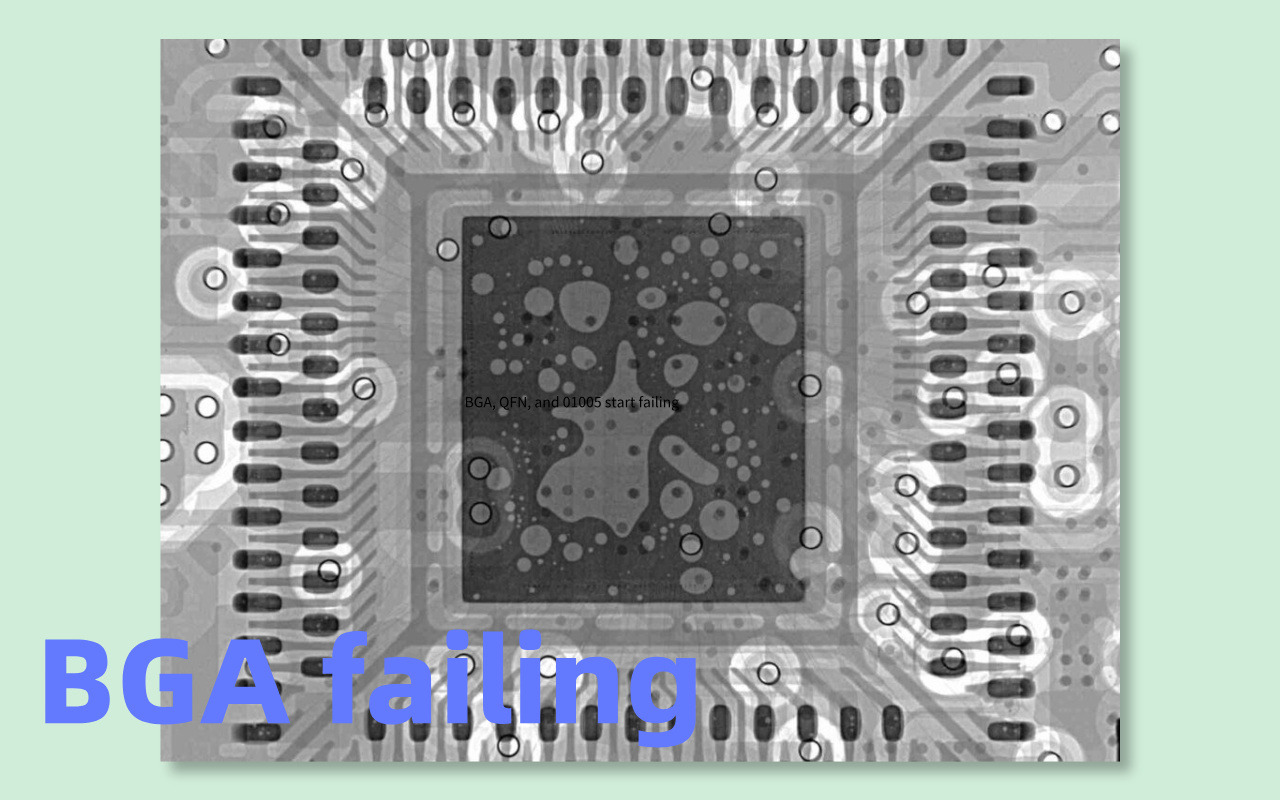

عندما تبدأ المكونات الصغيرة مثل BGA و QFN و01005 في الفشل، تصبح محطة إعادة العمل هي المكان الأكثر ازدحامًا في المصنع. يمكن أن تكلف لوحة واحدة سيئة مئات أو حتى آلاف الدولارات لإصلاحها، ويبدأ العملاء في الشكوى من التأخير.

يمكن للجميع رؤية الأموال تختفي، لكن معظم الناس ما زالوا يلومون إعادة التدفق أو التنسيب. الحقيقة هي أن كل هذه الإخفاقات الباهظة الثمن تقريبًا تبدأ بطباعة سيئة لمعجون اللحام. ويوقفها SPI حتى قبل وضع المكونات، مما يوفر قدرًا هائلاً من الوقت والمال.

يعني فتح BGA أن بعض الكرات لا تتصل على الإطلاق بعد إعادة التدفق. يبدو الرأس داخل الوسادة وكأن كرة BGA تستقر فوق المعجون بدلاً من أن تذوب بشكل صحيح. تحدث السراويل القصيرة عندما يربط الكثير من المعجون بين كرتين. غالبًا ما يقول المهندسون 'ملف تعريف إعادة التدفق خاطئ'، ولكن السبب الحقيقي عادةً هو عدم تساوي حجم اللصق الناتج عن الطباعة.

إذا كانت إحدى الكرات تحتوي على معجون أقل بنسبة 30%، فلن تتبلل بشكل صحيح. يمكن أن تستغرق إعادة صياغة BGA واحدة من 30 إلى 60 دقيقة وقد تؤدي إلى إتلاف الشريحة. يقوم SPI بقياس حجم عجينة كل كرة مباشرة بعد الطباعة، لذلك لا تصل هذه المشكلات أبدًا إلى إعادة التدفق.

تحتوي أجهزة QFN على وسادات أسفلها، لذلك إذا كان حجم العجينة منخفضًا جدًا على أحد الجانبين، فلن يتسلق اللحام الجدار الجانبي - وهذا ما يسمى التبول السيئ. رقائق 01005 صغيرة جدًا لدرجة أنه حتى الاختلاف البسيط في الحجم يجعل أحد الأطراف يرتفع أثناء إعادة التدفق، مما يؤدي إلى ظهور شواهد القبور (تقف الشريحة مثل شاهد القبر).

كلتا المشكلتين ناجمتان بنسبة 100% عن الطباعة غير المتساوية. يكاد يكون من المستحيل إعادة صياغة شاهد القبر 01005 دون إتلاف اللوحة. يقضي المشغلون ساعات باستخدام مسدسات الهواء الساخن في محاولة لإصلاح ما كان ينبغي منعه في ثوانٍ. يلتقط SPI الاختلافات في الحجم التي تبلغ بضعة ميكرونات فقط، مما يحافظ حتى على أصغر الرقائق مسطحة تمامًا.

يبدو الفرق بمقدار 20 ميكرومترًا في ارتفاع المعجون صغيرًا، فهو أرق من شعرة الإنسان. لكن أثناء إعادة التدفق، يتحول هذا الاختلاف البسيط إلى مشكلات كبيرة: الفتحات، أو السراويل القصيرة، أو وضع الرأس في الوسادة، أو وضع شواهد القبور. يمكن للوحة واحدة سيئة أن تقوم بإلغاء وحدة باهظة الثمن بالكامل، مثل كاميرا الهاتف الذكي أو مستشعر السيارات.

إذا كنت تصنع 500 لوحة يوميًا، فإن معدل الخلل بنسبة 5% فقط يعني 25 لوحة سيئة، وخسارة آلاف الدولارات كل يوم. اضرب ذلك في الشهر، وسيتم دفع التكلفة بسهولة مقابل جهاز SPI جديد تمامًا. يقيس SPI الارتفاع بدقة تصل إلى 1 ميكرومتر، لذلك يتم اكتشاف مشكلة مقاس 20 ميكرومتر وإصلاحها قبل مغادرة اللوحة للطابعة.

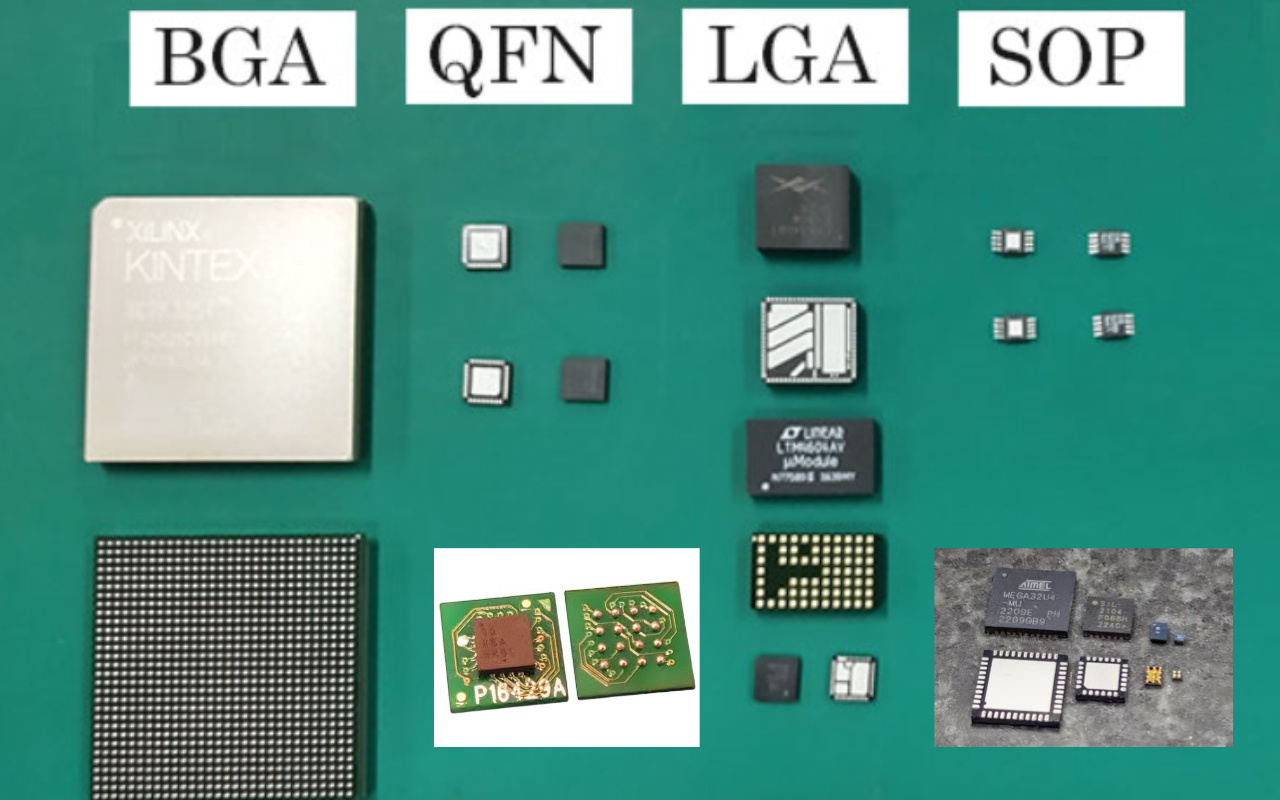

يطلب عملاؤك كل عام لوحات أصغر حجمًا وأكثر كثافة وأكثر قوة: BGA بمسافة 0.4 مم، ومقاومات 01005، ومصفوفات Mini LED.

تصبح الأجزاء صغيرة جدًا، لكن معظم المصانع لا تزال تستخدم نفس عادات الطباعة القديمة من عصر 0603. وهذا يشبه محاولة الفوز بسباق الفورمولا 1 بالدراجة. لقد تغيرت قواعد الفيزياء، وإذا لم تتغير عمليتك معها، فالفشل مضمون.

تحتوي BGA مقاس 0.4 مم على كرات يبلغ قطرها 0.25 مم فقط والفجوة بينها أقل من 0.15 مم. يبلغ حجم شريحة 01005 0.4 مم × 0.2 مم فقط، أي أصغر من حبة الأرز. يمكن أن تحتوي لوحات LED الصغيرة على ما بين 5000 إلى 10000 مصباح LED صغير على لوحة واحدة.

بالنسبة لهذه الأجزاء، تتقلص نافذة حجم معجون اللحام المسموح بها من ±50% (مقبول قبل عشر سنوات) إلى ±10-15% اليوم. حتى نفخة صغيرة من الهواء من مكيف الهواء يمكن أن تدفع المعجون خارج تلك النافذة إذا لم تقم بقياسه.

باستخدام الأجزاء الكبيرة 0603 أو 0805، يمكنك طباعة لصق 'أكثر قليلاً' أو 'أقل قليلاً' وسيظل كل شيء يعمل. مع الأجزاء الحديثة لا يوجد هامش متبقي تقريبًا. يمكن أن يؤدي اختلاف الحجم بنسبة 10% فقط إلى تحويل الطباعة المثالية إلى لوحة ميتة بعد إعادة التدفق.

لا تستطيع العين البشرية رؤية هذا الاختلاف، ولا تستطيع الكاميرات العادية ثنائية الأبعاد في AOI أيضًا قياس الارتفاع أو الحجم بدقة. أنت في الأساس تطير أعمى في عاصفة.

لقد فات الأوان انتظار الهيئة العربية للتصنيع للعثور على أخطاء في الطباعة. بحلول ذلك الوقت، تكون الرقائق الباهظة الثمن قد تم وضعها بالفعل ويتم إدخال اللوحة في الفرن. تعد إعادة صياغة لوحة BGA أو Mini LED مقاس 0.4 مم أمرًا صعبًا للغاية وغالبًا ما يؤدي إلى إتلاف اللوحة بشكل دائم.

تتعلم العديد من المصانع ذلك بالطريقة الصعبة عندما يفشل تقديم منتج جديد ويهدد العملاء بنقل الطلبات إلى مكان آخر. يوفر لك SPI البيانات التي تحتاجها قبل وضع مكون واحد، لذلك يتم تشغيل المنتج الجديد والصعب بسلاسة من المحاولة الأولى.

لدى فريقك شعور قوي بوجود خطأ ما في الطابعة، لكن لا يمكن لأحد إثبات ذلك.

تستمر الاجتماعات لساعات: 'هل هي الممسحة المطاطية؟ المعجون؟ الاستنسل؟ درجة الحرارة؟' كل شخص لديه رأي مختلف لأنه لا أحد لديه أرقام حقيقية. هذه هي أخطر علامة تحذير على الإطلاق - عندما يكون الشك مرتفعًا ولكن البيانات صفر.

يجب أن تقوم شفرة الممسحة بدفع العجينة بنفس القوة تمامًا من اليسار إلى اليمين. في الواقع، يمكن للأسطوانات البالية أو القضبان المتسخة أن تؤدي إلى اختلاف الضغط بمقدار 0.5-2 كجم عبر الشوط.

يمكن أن يؤدي هذا التغيير البسيط إلى تقليل حجم المعجون بنسبة 20-40% على جانب واحد من اللوحة. لن تشعر به يدويًا أبدًا، لكن الألواح ستظهره بعد إعادة التدفق.

ينحني ثنائي الفينيل متعدد الكلور الرقيق الحديث (0.6-0.8 مم) بسهولة تحت وزنه أو بسبب الحرارة. يكفي الانحناء بمقدار 100-150 ميكرومتر فقط لجعل حجم العجينة يختلف بنسبة 30% بين مركز اللوحة وحافةها.

يرى المشغلون أن الجسور أو اللحام غير كافٍ ولكن لا يمكنهم تفسير السبب. يقوم SPI على الفور بإنشاء خريطة ثلاثية الأبعاد لصفحة الحرب وخريطة الحجم في عملية مسح واحدة، حتى تعرف بالضبط مكان المشكلة.

معجون اللحام حساس للرطوبة في درجة حرارة الغرفة. ارتفاع 5 درجات مئوية أو انخفاض الرطوبة بنسبة 10% يمكن أن يجعل العجينة تتدحرج بشكل مختلف ويتغير حجمها بنسبة 15-30%. يمكن أن تتصرف دفعة جديدة من المعجون من نفس المورد بشكل مختلف تمامًا بسبب التغييرات الطفيفة في المحتوى المعدني أو التدفق.

بدون SPI لن تكتشف ذلك إلا بعد مئات اللوحات السيئة. باستخدام SPI، ترى التغيير على اللوحة الأولى للدفعة الجديدة ويتم ضبطه في ثوانٍ.

إذا تعرفت حتى على اثنتين من العلامات الخمس المذكورة أعلاه، فستكون الرسالة واضحة: عملية الطباعة لديك خارجة عن السيطرة وتكلفك المال كل يوم. والخبر السار هو أن الإصلاح بسيط وسريع.

☐ تستمر AOI في إيقاف اللوحات لنفس مشكلات اللصق (الحجم، الجسر، الإزاحة)

☐ تغيرت إعدادات طابعة SMT تقريبًا في كل نوبة عمل دون أي تحسن دائم

☐ محطة إعادة العمل مليئة بحالات فشل BGA / QFN / 01005 الدقيقة

☐ يستخدم منتجك التالي مسافة 0.4 مم أو أصغر أو Mini LED

☐ تتجادل حول مشاكل الطابعة ولكن ليس لديك أرقام محددة لإثبات أي شيء

شيكان أو أكثر = مصنعك يخسر بالفعل آلاف الدولارات كل أسبوع.

تنتظر معظم الشركات حتى يتم إجراء تدقيق كبير للعملاء، أو حدوث فشل كبير في الميدان، أو فقدان العقد قبل أن تقوم في النهاية بتثبيت SPI. بحلول ذلك الوقت، كانوا قد تخلصوا بالفعل من ستة إلى أربعة وعشرين شهرًا من الأرباح. تقوم المصانع الذكية بتثبيت SPI قبل أن يصبح الألم غير محتمل.

عادةً ما تدفع الماكينة تكاليفها خلال 6 إلى 12 شهرًا من خلال عمليات إعادة صياغة أقل، وإنتاجية أعلى تزيد عن 99%، وعدم وجود شكاوى من العملاء. السؤال الوحيد المتبقي هو: هل تريد الاستمرار في دفع 'الضريبة الغبية' أو البدء في توفير المال اليوم؟

لا، ترى AOI السطح العلوي بعد وضع المكونات؛ لا يمكنه قياس حجم معجون اللحام أو ارتفاعه أو مستويه قبل وضع المكونات. تظهر بيانات الصناعة أن 3D SPI يمنع 60-80% من العيوب التي قد تكتشفها AOI بعد فوات الأوان.

تحقق أنظمة SPI ثلاثية الأبعاد المضمنة الحديثة سرعة فحص تبلغ 30-80 سم⊃2;/ثانية مع قياس ثلاثي الأبعاد كامل - أسرع من معظم آلات التنسيب عالية السرعة. عادةً ما يكون تأثير وقت الدورة أقل من 3 ثوانٍ لكل لوحة.

فترة الاسترداد النموذجية هي 6-12 شهرًا عن طريق إعادة العمل/تقليل الخردة وحده. غالبًا ما تحقق المصانع عالية الخلط عائدًا على الاستثمار في أقل من 6 أشهر؛ تحقق صناعة السيارات/الطب/الفضاء عائدًا على الاستثمار خلال 3 إلى 9 أشهر بسبب متطلبات عدم الهروب.

حتى المنتجات المستقرة تعاني من تآكل الاستنسل وتباين كمية اللصق والانجراف البيئي. لا تزال المصانع التي تقوم بتشغيل منتج واحد فقط لسنوات عديدة تشير إلى تحسن في الإنتاجية بنسبة 3-8% بعد تثبيت SPI.

احسب تكلفة إعادة العمل الحالية + تكلفة الخردة شهريًا للعيوب المتعلقة بالمعجون، واضربها في 12، ثم قارنها بسعر SPI. تتحدث الرياضيات دائمًا عن نفسها في شريحة واحدة.