تصفح الكمية:0 الكاتب:محرر الموقع نشر الوقت: 2025-12-12 المنشأ:محرر الموقع

أصبح الفحص التلقائي بالأشعة السينية بوابة الجودة الأكثر أهمية في تصنيع PCBA الحديث، خاصة عندما تهيمن مفاصل اللحام المخفية مثل BGA وLGA وQFN على اللوحة. في حين أن الطرق البصرية التقليدية لا تزال تلعب دورًا، إلا أنها ببساطة لا تستطيع رؤية ما يكمن أسفل جسم المكون، مما يجعل الفحص التلقائي بأشعة X-Ray الطريقة الوحيدة الموثوقة لتحقيق إنتاج حقيقي بدون تسرب في عام 2025.

تعتمد أنظمة AOI التقليدية والفحص البصري اليدوي كليًا على الضوء المرئي. بمجرد أن يجلس أحد المكونات على الجانب السفلي من الشريحة أو يختبئ تحت درع معدني، لا يمكن للضوء الوصول إلى وصلات اللحام. حتى أفضل الكاميرات بدقة 5 ميجابكسل والمجاهر 50× لا ترى سوى السطح العلوي للعبوة.

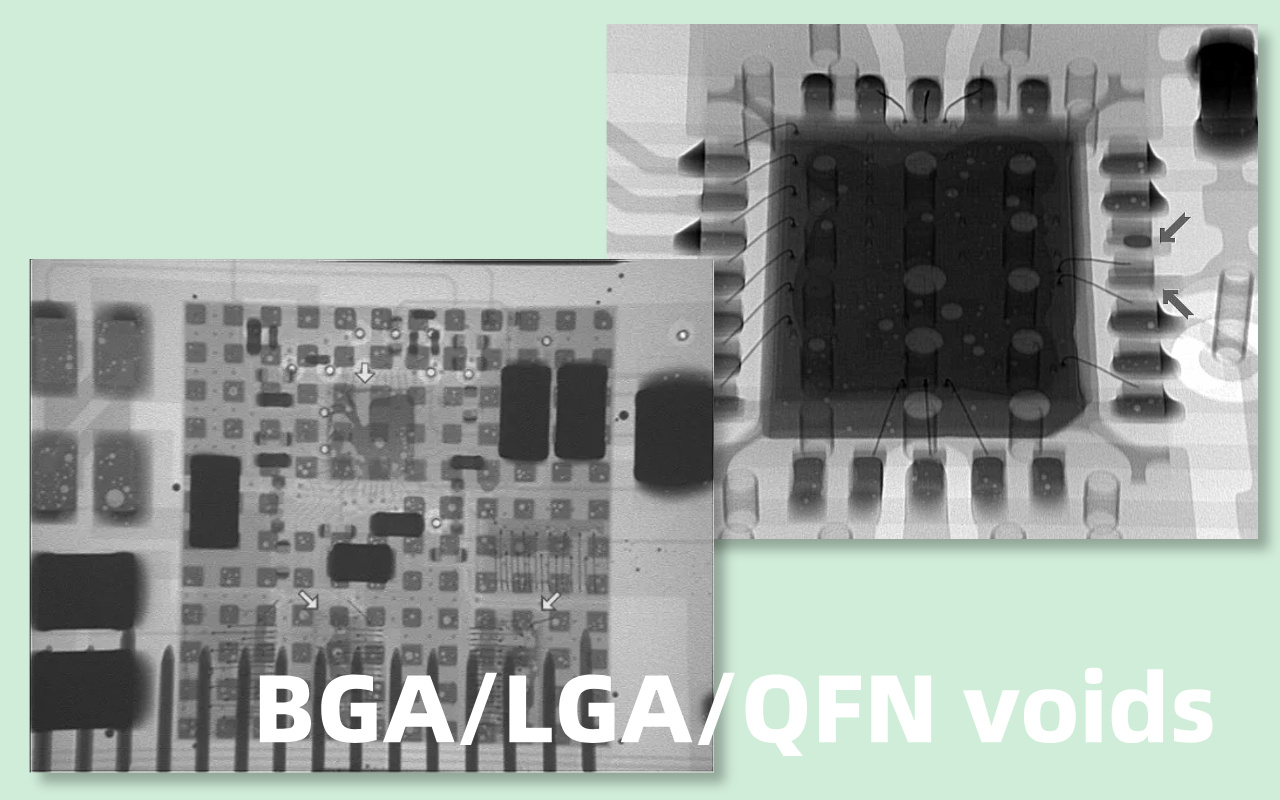

إنهم يفتقدون تمامًا الفراغات والجسور ومشاكل عدم التبول داخل كرات BGA. بالنسبة للوحات الحديثة عالية الكثافة، فهذا يعني أن نسبة كبيرة من وصلات اللحام الأكثر أهمية تكون غير مرئية بشكل فعال للطرق البصرية.

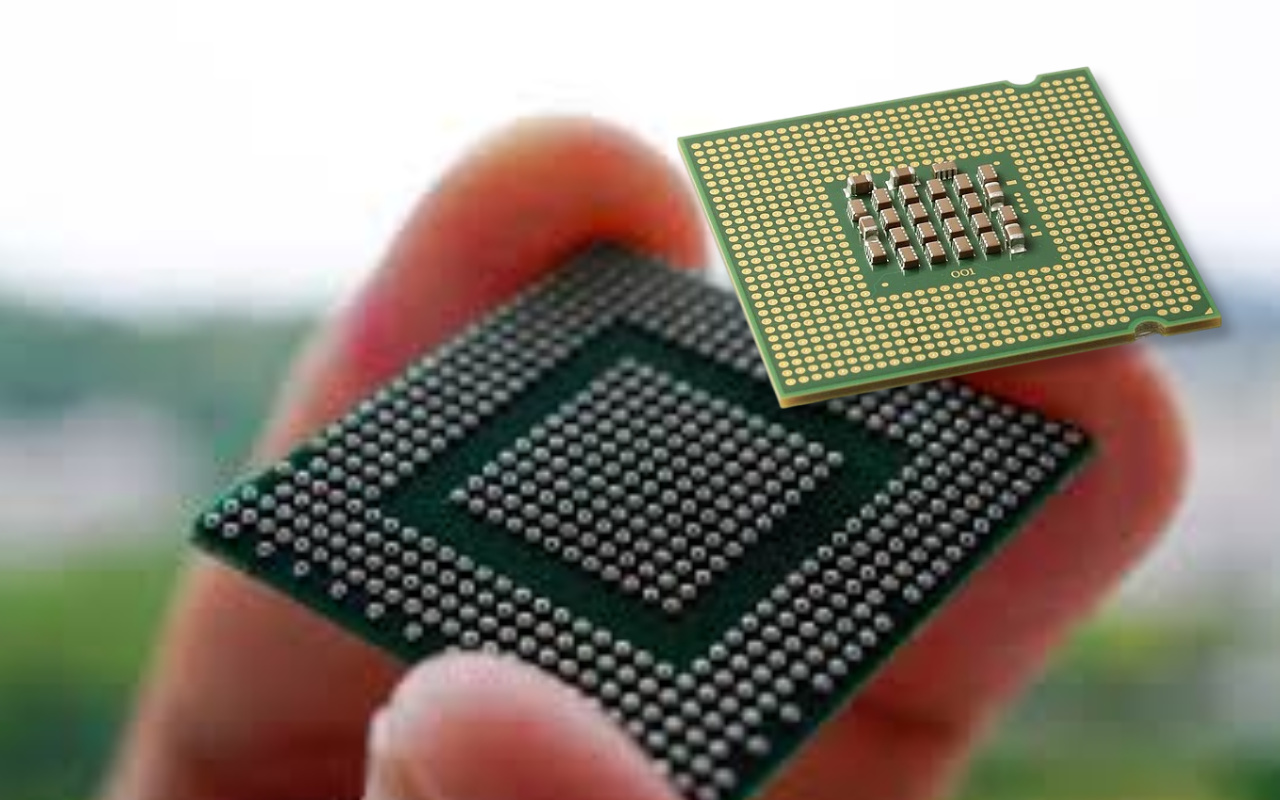

وبحلول عام 2025، سيحتوي أكثر من 75% من مركبات ثنائي الفينيل متعدد الكلور ذات القيمة المتوسطة والعالية على حزمة واحدة على الأقل منتهية القاع. يمكن أن تحتوي اللوحة الأم الواحدة للهاتف الذكي على 4 إلى 6 شرائح BGA تحتوي كل منها على أكثر من 1000 كرة. تتجاوز لوحات الخوادم والسيارات بشكل روتيني 8000 وصلة لحام مخفية لكل لوحة.

تضيف مقابس LGA ووحدات الطاقة QFN ولوحات تجزئة تعدين Bitcoin آلاف الاتصالات غير المرئية. تُعد مفاصل اللحام المخفية هذه السبب الرئيسي لفشل المجال، ومع ذلك لا يمكن رؤية أي منها باستخدام AOI العادي أو بالعين البشرية.

يطالب العملاء في مجال البنية التحتية للسيارات والطبية والفضاء و5G الآن بمعدلات الهروب من العيوب أقل من 50 جزء في المليون وغالبًا ما تكون أقل من 10 جزء في المليون. يمكن أن يؤدي وجود فراغ مخفي واحد أو عيب واحد في الوسادة التي تتسرب إلى الميدان إلى استدعاء السيارة بالكامل بتكلفة ملايين الدولارات.

تُظهر بيانات الصناعة من 2024 إلى 2025 أن أعطال وصلات اللحام المخفية تمثل 45 إلى 65% من إجمالي عوائد الضمان في الإلكترونيات عالية الموثوقية. لم يعد تقليل معدل الهروب أمرًا اختياريًا، بل أصبح متطلبًا تعاقديًا.

تفيد العديد من مصانع EMS أن إضافة الفحص بالأشعة السينية يؤدي إلى خفض تكاليف إعادة العمل والخردة الإجمالية بنسبة 18-38%. ينخفض وقت تصحيح الأخطاء عند تقديم منتج جديد بنسبة 40-70% لأن المهندسين يمكنهم الرؤية على الفور داخل مفاصل BGA بدلاً من التخمين.

حسبت إحدى خدمات EMS للسيارات من المستوى 1 أن الوحدة المسترجعة الواحدة تكلفها 180 ألف دولار أمريكي في مطالبات الضمان؛ نظام الأشعة السينية متوسط المدى الخاص بهم دفع تكاليفه في 11 شهرًا فقط. باختصار، يتم فقدان الأموال الحقيقية في كل يوم يتم فيه شحن المصنع دون فحص بالأشعة السينية.

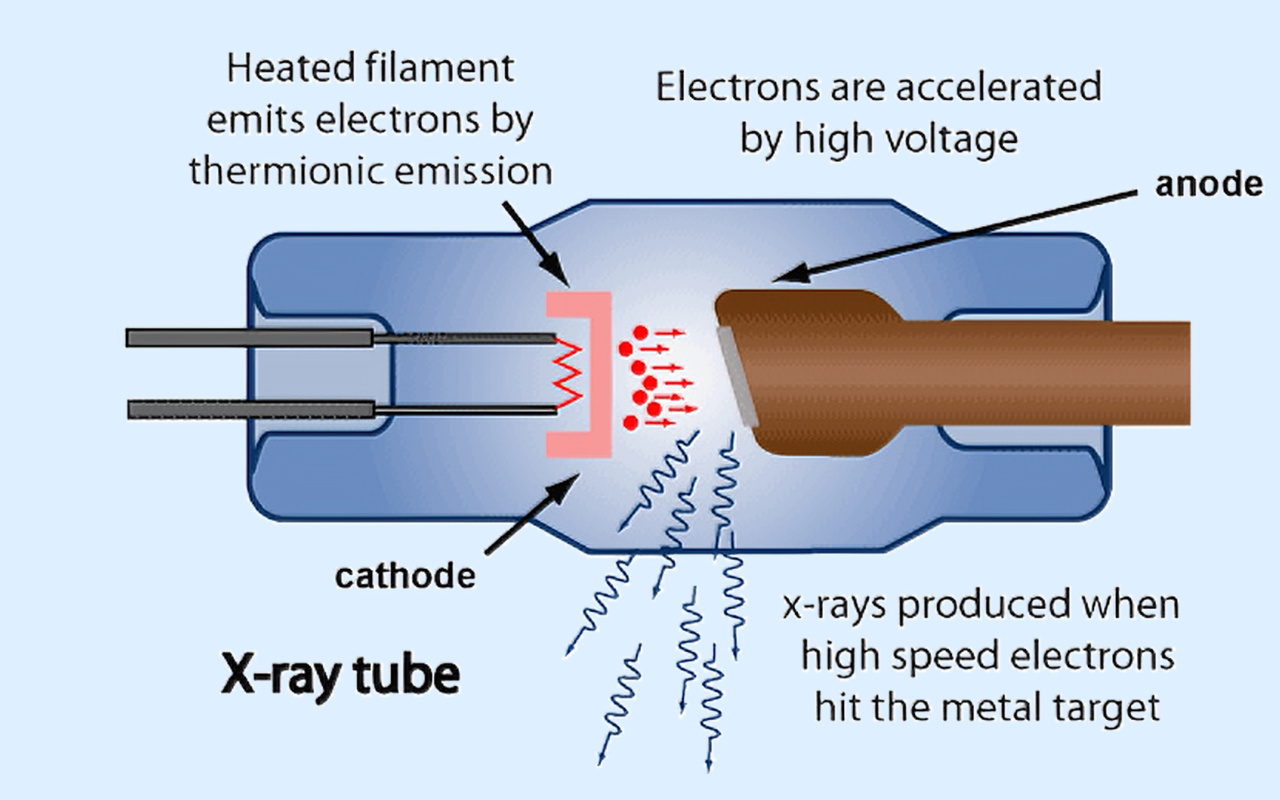

الأشعة السينية عبارة عن فوتونات عالية الطاقة تمر بسهولة عبر المواد منخفضة الكثافة مثل FR-4 وقناع اللحام والعبوات البلاستيكية، ولكنها تمتص بقوة بواسطة المعادن عالية الكثافة مثل النحاس والرصاص والقصدير والذهب. كلما زاد عدد المعادن في المسار، قل عدد فوتونات الأشعة السينية التي تصل إلى الكاشف، مما يؤدي إلى إنشاء صورة ذات تدرج رمادي فاتح إلى داكن.

يظهر اللحام لامعًا للغاية، وتظهر الفراغات باللون الأسود، وآثار النحاس باللون الرمادي. هذا الاختلاف في الكثافة هو بالضبط السبب وراء كشف الفحص بالأشعة السينية عن وصلات لحام مخفية لا يمكن للأنظمة البصرية رؤيتها أبدًا.

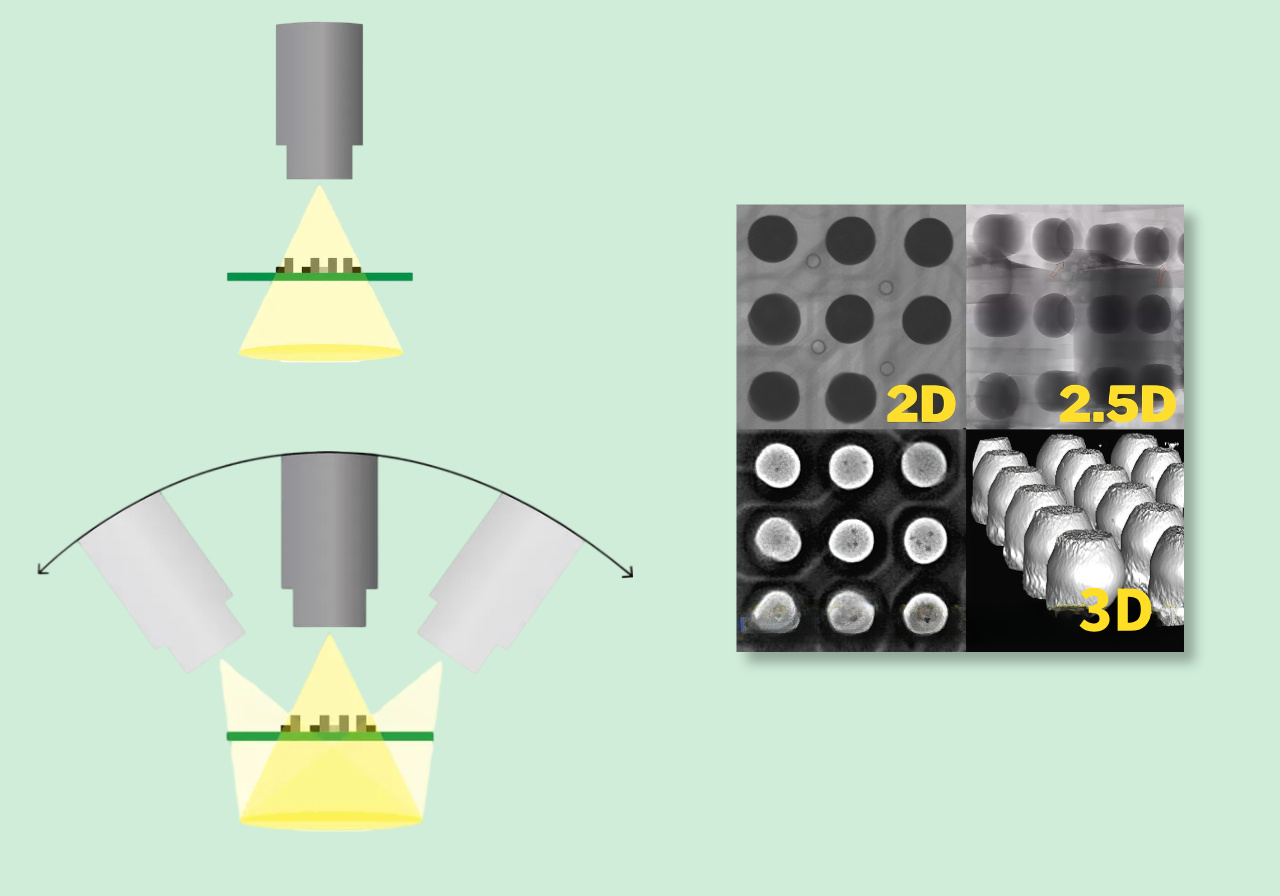

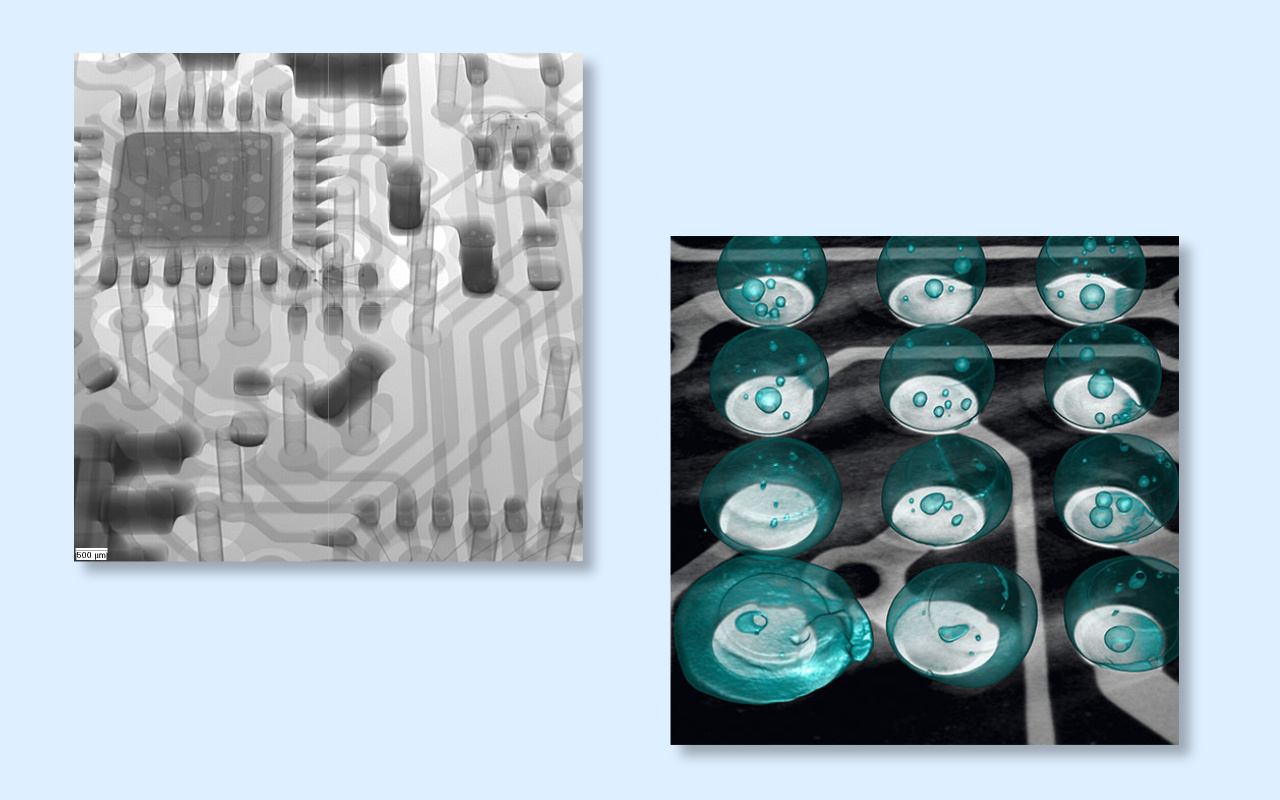

يأخذ النظام ثنائي الأبعاد صورة واحدة مستقيمة أو ذات زاوية طفيفة، وهي سريعة وغير مكلفة، ولكن الكرات المتداخلة تخلق الظلال. يضيف نظام 2.5D زوايا مائلة متعددة تصل إلى 70 درجة لتقليل التداخل وإعطاء عمق زائف.

يقوم True 3D CT بتدوير اللوحة (أو الأنبوب/الكاشف) 360 درجة ويعيد بناء آلاف الشرائح إلى نموذج حجمي كامل. باستخدام التصوير المقطعي ثلاثي الأبعاد، يمكن للمهندسين تقطيع BGA بأي ارتفاع وقياس حجم الفراغ بدقة - دون تخمين أو ظلال.

تكون الأنابيب المغلقة محكمة الغلق في المصنع مدى الحياة، ولا تحتاج إلى أي صيانة، وتدوم من 8000 إلى 15000 ساعة، ولكن أصغر حجم للبقعة عادة ما يكون 3-5 ميكرومتر. يمكن أن تصل دقة الأنابيب المفتوحة (ذات التركيز الدقيق) إلى 0.5-1 ميكرومتر وتستمر لأكثر من 100000 ساعة، ومع ذلك يجب استبدال الخيوط كل 12-24 شهرًا بتكلفة تتراوح بين 8000-15000 دولار أمريكي.

تستخدم معظم أنظمة التصوير المقطعي ثلاثي الأبعاد عالية الدقة أنابيب مفتوحة، بينما تستخدم الأجهزة ثنائية الأبعاد للمبتدئين أنابيب مغلقة.

توفر أجهزة الكشف المسطحة (FPD) الحالية مسافة بكسل تبلغ 50-100 ميكرومتر وعمق 16 بت للحصول على تباين ممتاز. مكثفات الصور، التي لا تزال موجودة في الأجهزة القديمة، تفقد التفاصيل وتعاني من التشوه الهندسي.

العوامل الثلاثة الأكبر التي تؤثر على جودة الصورة النهائية هي: (1) حجم بقعة أنبوب الأشعة السينية، (2) التكبير الهندسي (المسافة بين المصدر واللوحة)، و(3) معدل إطار الكاشف وعمق البت. تنتج القيم الأفضل في جميع هذه العناصر الثلاثة صورًا أكثر وضوحًا ووضوحًا للفراغات الصغيرة والشقوق الصغيرة.

تظهر الفراغات على شكل دوائر داكنة داخل كرات لحام لامعة. IPC-A-610 Class 2 يسمح للكرة الواحدة بإفراغ ما يصل إلى 30% ومتوسط الحزمة ≥25%. IPC Class 3 ومعظم عقود السيارات تشدد هذا إلى 25% لكل كرة ومتوسط 15-20%.

يطالب العديد من عملاء المستوى 1 الآن بإفراغ متوسط ≥10% على الطاقة الحرجة وأجهزة الإشارة BGA نظرًا لأن الفراغات الكبيرة تقلل الأداء الحراري والكهربائي وتتسبب في حدوث أعطال ميدانية مبكرة.

يبدو عيب رأس الوسادة (HiP) وكأنه هلال أو حلقة داكنة حيث لا تبلل كرة BGA الوسادة تمامًا - وهو أمر شائع بعد عمليات الانحسار المتعددة.

يظهر عدم التبلل على شكل فجوة داكنة كاملة بين الكرة والوسادة. يظهر الانهيار المفرط على شكل كرات مسطحة أو على شكل فطر يمكن أن تقصر إلى المسامير المجاورة. جميع العيوب الثلاثة غير مرئية تمامًا لـ AOI ولكنها واضحة على الفور تحت الأشعة السينية.

تظهر جسور اللحام بين دبابيس BGA أو QFN المتجاورة كوصلات بيضاء ناصعة في صورة الأشعة السينية.

نظرًا لأن الجسر يختبئ أسفل العبوة، فإن AOI والفحص البصري يخطئانه بنسبة 100% من الوقت. يمكن أن يتسبب الجسر المخفي الواحد في حدوث ماس كهربائي فوري وفشل اللوحة.

يُظهر حجم اللحام غير الكافي كرات أصغر حجمًا وأكثر قتامة مع ارتفاع ضعيف في المواجهة. يؤدي اللحام الزائد إلى ظهور أشكال منتفخة أو فطرية ويؤدي إلى حدوث شورت قصير.

تظهر الفراغات اللاصقة داخل المفصل - والتي تختلف عن فراغات التدفق - على شكل مناطق داكنة غير منتظمة وتضعف القوة الميكانيكية. ويمكن قياسها جميعًا بسهولة باستخدام برامج الأشعة السينية الحديثة.

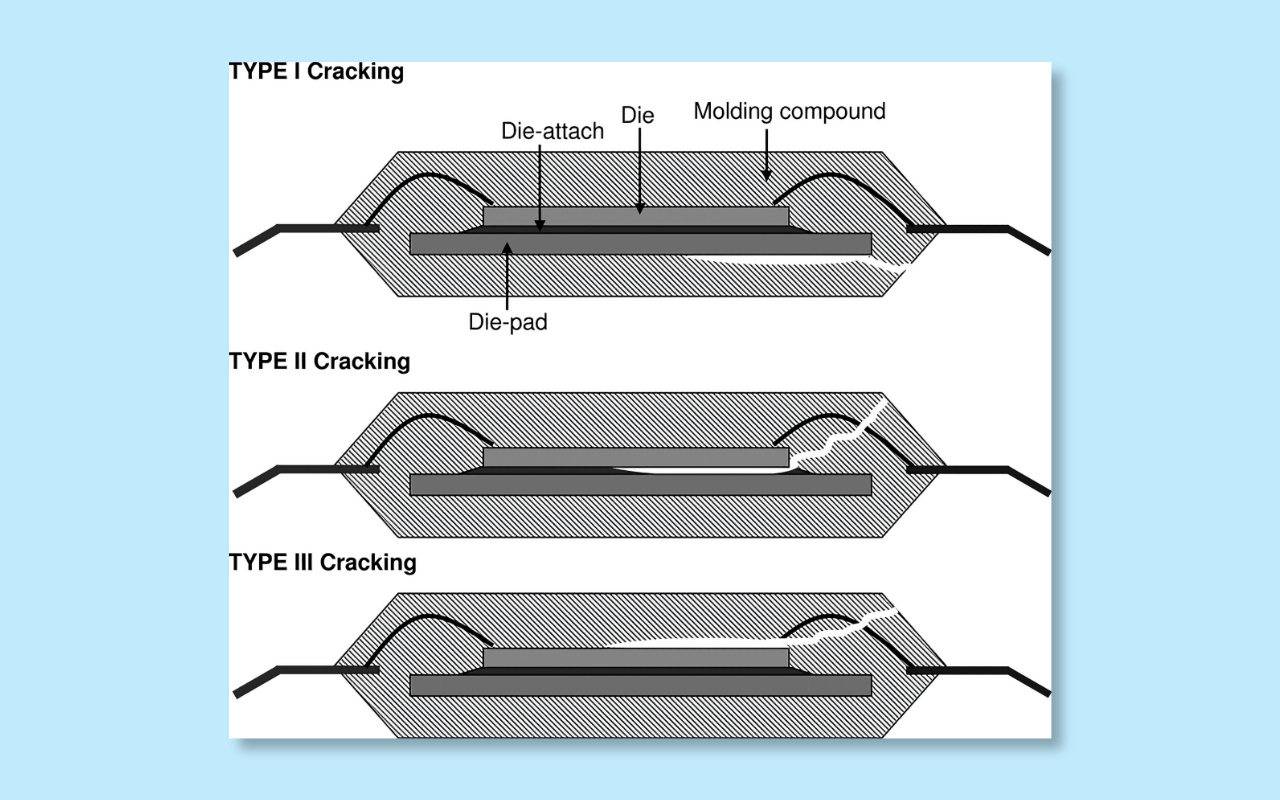

تنفجر الرطوبة المحتبسة في لوحة PCB أثناء إعادة التدفق (تأثير 'الفشار')، مما يؤدي إلى فصل الطبقة المرئية أو انفصالها. كما أن شقوق البراميل المطلية من خلال الفتحة والشقوق الزاوية في المنافذ غير مرئية أيضًا من السطح.

تلتقط الأشعة السينية أو الأشعة المقطعية عالية الدقة هذه العيوب قبل الاختبار الوظيفي، مما يمنع حالات الفشل المتقطعة في الميدان.

في الألواح المكونة من 16 إلى 32 طبقة، تكون فراغات الطلاء الدقيقة، والمنافذ المتشققة، وانحلال النحاس في الطبقة الداخلية شائعة ولكنها مخفية تمامًا.

فقط التصوير المقطعي ثلاثي الأبعاد عالي التكبير يمكنه التقطيع عبر اللوحة والكشف عن سماكة الطلاء وعبر السلامة. تشكل هذه العيوب مصدر قلق متزايد حيث تصبح الألواح أرق ويزيد عدد الطبقات.

عادةً ما ينهي النظام الحديث ثنائي الأبعاد أو 2.5 دي لوحة واحدة في 5-15 ثانية، مما يجعله مثاليًا للخطوط التي تعمل من 500 إلى 2000 لوحة في كل وردية عمل. تحتاج أنظمة التصوير المقطعي المحوسب ثلاثية الأبعاد عالية السرعة (مثل Omron VT-X750 أو Nordson Quadra 7) إلى 25-60 ثانية لكل لوحة، ولكنها تعمل تلقائيًا بالكامل على الناقل.

يمكن أن يستغرق التصوير المقطعي ثلاثي الأبعاد غير المتصل بالمختبر من 3 إلى 15 دقيقة لكل لوحة لأنه يجمع آلاف الإسقاطات. في المصانع الحقيقية، يتم اختيار 2D/2.5D للإلكترونيات الاستهلاكية، في حين يهيمن 3D CT على إنتاج السيارات والطبية والخوادم.

تعاني الصور ثنائية الأبعاد من تداخل الظلال، وغالبًا ما يخمن المهندسون ما إذا كانت البقعة المظلمة عبارة عن فراغ أم مجرد كرة أخرى في الأعلى. 2.5D يقلل من التداخل مع طرق العرض المائلة، ولكن لا يزال غير قادر على قياس حجم الفراغ الحقيقي.

يقوم True 3D CT بإعادة بناء كرة اللحام بالكامل بتقنية ثلاثية الأبعاد، مما يسمح للبرنامج بحساب نسبة الفراغ الدقيقة وارتفاع الكرة وحتى سمك اللحام على كل لوحة بدقة أقل من الميكرون. بالنسبة لمنتجات الفئة 3 والسيارات، فإن التصوير المقطعي ثلاثي الأبعاد فقط هو الذي يلبي متطلبات 'عدم التخمين'.

تبلغ أبعاد الخزانة النموذجية 2D/2.5D حوالي 1.2 م × 1.5 م وتزن أقل من 2 طن - ومن السهل وضعها في أي مكان على الخط.

تعد أنظمة التصوير المقطعي ثلاثي الأبعاد المتطورة أكبر بكثير (2.5 م × 3 م أو أكثر) ويمكن أن تزن 6-10 أطنان بسبب قاعدة الجرانيت الثقيلة والمناول الدوار والدرع الإضافي من الرصاص. يتعين على العديد من المصانع إنشاء غرفة محمية مخصصة للتصوير المقطعي ثلاثي الأبعاد، مما يزيد من مساحة الأرضية وتكلفة البناء.

استخدم 2D/2.5D عندما تكون لديك متطلبات موثوقية متوسطة، وإنتاجية عالية، وBGA ذات خطوة قياسية في الغالب (0.8 مم وما فوق).

اختر التصوير المقطعي المحوسب ثلاثي الأبعاد عندما يكون المنتج عبارة عن مساعد مساعد مساعد للسيارات، أو إلكترونيات طيران فضائية، أو محطات قاعدة 5G، أو مزروعات طبية، أو أي لوحة يمكن أن يكلف فيها عيب مخفي واحد أكثر من تكلفة الجهاز نفسه.

أقل من 50 لوحة يوميًا → يكفي 2D/2.5D بدون اتصال بالإنترنت. 50-500 لوحة يوميًا → 2.5D غير متصل أو 3D CT للمبتدئين. أكثر من 500 لوحة يوميًا → يُعد التصوير المقطعي المحوسب ثلاثي الأبعاد المضمن مع الناقل ومصافحة SMEMA أمرًا إلزاميًا للحفاظ على تدفق خط SMT دون اختناقات.

تتعامل الآلات ذات المستوى المبتدئ مع الألواح مقاس 300 مم × 250 مم؛ المدى المتوسط يصل إلى 510 مم × 510 مم؛ تقبل الأنظمة المضمنة من الدرجة الأولى لوحات خادم مقاس 610 مم × 610 مم أو أكبر.

تتطلب وحدات الطاقة السميكة (4-6 مم) والألواح المكونة من 20-32 طبقة أنابيب أشعة سينية أقوى (160-225 كيلو فولت) لاختراق النحاس والتجهيز المسبق دون فقدان التباين.

معيار 1.0 مم/0.8 مم BGA → حجم البقعة 3-5 ميكرومتر كافٍ. 0.4-0.5 مم درجة BGA فائقة الدقة و01005 سلبية → تحتاج إلى نقطة تركيز بؤري دقيق <1 ميكرومتر. أصبحت حزم Micro-BGA والحزم على مستوى الرقاقة في الهواتف المحمولة → 0.5 ميكرومتر أو أفضل شائعة الآن.

يتم تحميل الأجهزة غير المتصلة بالإنترنت يدويًا وهي مثالية لـ NPI وتحليل الفشل والحجم المنخفض إلى المتوسط.

توضع الآلات المضمنة مباشرة في خط SMT بعد إعادة التدفق، وتستقبل اللوحات تلقائيًا عبر الناقل، وتفحص، وتفرز النجاح/الفشل دون لمس الإنسان. تعتبر اللوحة المضمنة ضرورية عندما يتجاوز الإنتاج اليومي 400-500 لوحة.

تحافظ الخزانات ذات السمعة الطيبة على تسرب أقل من 0.5 μSv/h عند 5 سم من أي سطح - أقل من الخلفية الطبيعية في العديد من المدن.

ابحث عن تسجيل FDA/CDRH (الولايات المتحدة الأمريكية)، وعلامة CE (أوروبا)، وشهادة GBZ 117 الصينية. تعد أقفال الأبواب ومحطات التوقف في حالات الطوارئ ومقاييس الجرعات الشخصية من ميزات الأمان القياسية.

الميزات التي يجب توفرها في عام 2025: الحساب التلقائي لنسبة الفراغ، وعد كرات BGA واكتشاف الكرة المفقودة، والتقطيع ثلاثي الأبعاد، وتراكب CAD/Gerber، وتصنيف عيوب الذكاء الاصطناعي، والتصدير المباشر إلى أنظمة MES/SPC.

يمكن للبرامج الجيدة أن تقلل من وقت مراجعة المشغل بنسبة 80% وتزيل الأخطاء البشرية في الحكم.

يقوم المهندسون باستيراد ملفات Gerber أو ODB++ أو CAD، وتحديد المناطق ذات الاهتمام (ROI) حول كل BGA/QFN، والتقاط لوحة معروفة بأنها العينة الذهبية، ثم تعيين نوافذ التسامح لقطر الكرة، ونسبة الفراغ، والمحاذاة. تنتهي البرامج الحديثة من البرمجة خلال 30 إلى 90 دقيقة بدلاً من أيام.

يبدأ كل تحول بقسيمة معايرة تتحقق من التكبير الهندسي والتباين وخطية الكاشف.

يؤكد الفحص السريع لمدة 30 ثانية أن النظام ضمن المواصفات. تدير العديد من المصانع أيضًا لوحة ذهبية يومية للتحقق من التكرار قبل بدء الإنتاج.

تستخدم الخطوط منخفضة الحجم ذات المزيج العالي طرق عرض مائلة يدوية وحكم المشغل.

تعمل الخطوط عالية الحجم على تشغيل وصفات مؤتمتة بالكامل بزوايا ثابتة وتركيز تلقائي وقرارات النجاح/الفشل التي يتخذها البرنامج في الوقت الفعلي.

يمكن لأنظمة التصوير المقطعي ثلاثي الأبعاد المضمنة تبديل الوصفات في أقل من 5 ثوانٍ بين المنتجات المختلفة.

عندما يتم وضع علامة على الخلل، يعرض البرنامج إحداثيات X/Y الدقيقة والشريحة ثلاثية الأبعاد. يتلقى المشغل أو محطة الإصلاح صورة واضحة مع وضع دائرة حول المشكلة.

العيوب الحقيقية تذهب إلى إعادة العمل؛ يتم الرد على المكالمات الكاذبة لتحسين نموذج الذكاء الاصطناعي.

تقوم أجهزة الأشعة السينية الحديثة بتصدير نسبة الفراغ وإحصائيات ارتفاع الكرة وصور العيوب وأرقام الإنتاج مباشرة إلى منصات MES وSPC بالمصنع.

يمكن للمديرين رؤية مخططات باريتو في الوقت الحقيقي لاتجاهات الإبطال وتتبع كل لوحة فاشلة من خلال الرقم التسلسلي، مما يتيح التحكم الحقيقي في عملية الحلقة المغلقة.

يوميًا: امسح نافذة الكاشف بقطعة قماش خالية من الوبر وكحول الأيزوبروبيل، وتحقق من أقفال الأبواب وأزرار التوقف في حالات الطوارئ، وقم بتشغيل قسيمة المعايرة، وتحقق من درجة حرارة مياه التبريد (أجهزة 160 كيلو فولت +).

أسبوعيًا: قم بالمكنسة الكهربائية داخل الخزانة، ونظف قضبان المناولة، وافحص الكابلات بحثًا عن التآكل.

شهريًا: التحقق من تيار الفتيل وحجم البقعة في أنظمة الأنبوب المفتوح، واستبدال مرشحات الهواء في وحدة التبريد، وإجراء مسح كامل لتسرب الإشعاع باستخدام عداد جيجر المعاير. يؤدي اتباع هذا الجدول الزمني البسيط إلى الحفاظ على وقت التشغيل أعلى من 98% ويمنع التوقف عن العمل باهظ الثمن وغير المجدول.

تستخدم الخزانات الحديثة ألواح فولاذية مكافئة للرصاص بسماكة 2-5 مم بالإضافة إلى نوافذ من الزجاج الرصاصي، مما يقلل من التسرب إلى <0.5 ميكروسيفرت/ساعة على أي سطح خارجي. تعمل مفاتيح التعشيق المزدوج على قطع الجهد العالي على الفور في حالة فتح أي باب.

يرتدي المشغلون حلقة أو مقاييس الجرعات على المعصم؛ تتراوح القراءات الشهرية عادة من 5 إلى 20 ميكروسيفرت (أقل بكثير من الحد القانوني البالغ 20 ملي سيفرت في السنة). يتم ببساطة تعيين العاملات الحوامل بعيدًا عن منطقة وحدة التحكم. تُظهر البيانات الواقعية المستمدة من مئات المصانع عدم وجود أي تأثير صحي يمكن قياسه بعد عقود من الاستخدام.

تحمل كل آلة حسنة السمعة علامة CE بموجب توجيه الماكينات وتوجيه EMC، وتسجيل إدارة الغذاء والدواء الأمريكية/CDRH في الولايات المتحدة، وشهادة GB 18871 / GBZ 117 الصينية. تحكم IEC 62356-1 على وجه التحديد السلامة الإشعاعية لمعدات الأشعة السينية الصناعية.

تعتبر المسوحات والسجلات الإشعاعية السنوية التي تجريها جهات خارجية إلزامية في معظم البلدان. إن شراء نظام معتمد يزيل المخاطر القانونية ويرضي كل مدقق سيارات ومدقق طبي في اليوم الأول.

بحلول أواخر عام 2025، ستحقق أفضل الأنظمة دقة تصنيف تلقائي بنسبة تزيد عن 98% للفراغات وHIP والجسور والكرات المفقودة.

تعمل نماذج التعلم العميق المدربة على الملايين من صور BGA الحقيقية على تقليل وقت مراجعة المشغل من 30 إلى 40 دقيقة لكل لوحة إلى أقل من 3 دقائق. أبلغت بعض المصانع عن انخفاض معدلات المكالمات الكاذبة من 25% إلى أقل من 2%، مما يسمح بإجراء فحص بالأشعة السينية بنسبة 100% حتى على الخطوط ذات الحجم الكبير.

يصل الآن حجم البقعة الجديدة من نوع ناقل الحركة والأنابيب المعدنية السائلة إلى 200-500 نانومتر في آلات الإنتاج (المختبرية سابقًا فقط). تسمح هذه الأنابيب للمهندسين برؤية درجة 0.3 مم من micro-BGA و008004 السلبيين.

وتقوم شركات Nikon وNordson وComet بشحن هذه الأنابيب اليوم، مع انخفاض الأسعار بنسبة 30% إلى 40% خلال الأشهر الثمانية عشر الماضية.

تقوم أنظمة التصوير المقطعي المحوسب ثلاثية الأبعاد المضمنة الآن بإرسال بيانات نسبة الفراغ وارتفاع الكرة في الوقت الفعلي مباشرة إلى طابعة معجون اللحام وآلات التنسيب.

إذا زاد متوسط الفراغ عن 12%، تقوم الطابعة تلقائيًا بتقليل فتحة الاستنسل أو إضافة حد طباعة إضافي. يعمل تصحيح الحلقة المغلقة هذا على إبقاء العائد أعلى من 99.9% دون تدخل بشري.

يتم تحميل مجموعات البيانات المقطعية ثلاثية الأبعاد الكاملة إلى التوأم الرقمي للمصنع. يقوم المهندسون بمحاكاة اختبارات التدوير الحراري والسقوط على اللوحة الافتراضية قبل بناء وحدة مادية واحدة.

يرتبط الموقع والحجم الفارغان بنماذج الموثوقية طويلة المدى، مما يسمح لفرق التصميم بإصلاح المشكلات في مرحلة التصميم بمساعدة الكمبيوتر بدلاً من مرحلة ما بعد الإنتاج. تتطلب شركات تصنيع المعدات الأصلية الرائدة في مجال السيارات والخوادم بالفعل بيانات أشعة سينية رقمية جاهزة للاستخدام في عقود الموردين الخاصة بها.

أنظمة الأشعة السينية PCBA الحديثة عبارة عن خزانات مغلقة بالكامل مع درع مكافئ للرصاص يبلغ 2-5 مم. عادة ما يكون التسرب المُقاس على بعد 5 سم من أي سطح 0.2–0.5 ميكروسيفرت/ساعة — وهو أقل من إشعاع الخلفية الطبيعي في العديد من المدن (0.3–0.8 ميكروسيفرت/ساعة). تبلغ الجرعة السنوية للمشغل عادة 0.05-0.3 ملي سيفرت، وهو أقل بكثير من الحدود الدولية البالغة 20 ملي سيفرت في السنة. ببساطة، تتجنب المشغلات الحوامل الوقوف مباشرة بجانب الخزانة أثناء عمليات الفحص. المصانع الحقيقية التي تستخدم هذه الآلات لأكثر من 20 عامًا تبلغ عن عدم وقوع أي حوادث صحية مرتبطة بالإشعاع.

لا توجد أداة واحدة تحل محل كل شيء. تتفوق AOI في العيوب المرئية (شواهد القبور، المكونات المفقودة، القطبية)؛ الأشعة السينية هي الطريقة الوحيدة لرؤية وصلات اللحام المخفية وعيوب ثنائي الفينيل متعدد الكلور الداخلية؛ تتحقق تكنولوجيا المعلومات والاتصالات والمسبار الطائر من التوصيل الكهربائي. أفضل ممارسات الصناعة في عام 2025 هي AOI → X-ray → ICT للوحات عالية الموثوقية. عادةً ما يؤدي استخدام الثلاثة معًا إلى دفع إنتاجية التمريرة الأولى إلى أعلى من 99.5% والعائدات الميدانية إلى أقل من 50 جزء في المليون.

تظهر بيانات EMS الحقيقية من 2023 إلى 2025 ما يلي: - المصانع الاستهلاكية/متوسطة الحجم: 12-18 شهرًا - مصانع السيارات/الطبية/عالية الموثوقية: 6-12 شهرًا - مصانع الخوادم والاتصالات: غالبًا 4-9 أشهر يأتي الاسترداد من انخفاض إعادة العمل، وانخفاض الخردة، ووقت أقصر لتصحيح أخطاء NPI، وتجنب مطالبات الضمان. وقد حسب أحد أنظمة الإدارة البيئية من المستوى الأول أن كل فشل ميداني تم منعه يوفر ما بين 8000 إلى 150000 دولار أمريكي، لذا فحتى نظام التصوير المقطعي ثلاثي الأبعاد الذي تبلغ قيمته 250000 دولار أمريكي يدفع تكاليفه بسرعة.

IPC-A-610-H (2020) وأحدث معايير السيارات: - الفئة 2: ≥30% فراغ في أي كرة واحدة، ≥25% متوسط عبر العبوة - الفئة 3 ومعظم السيارات: ≥25% كرة واحدة، ≥15-20% متوسط - العديد من مصنعي المعدات الأصلية من المستوى 1 (Tesla وBosch وHuawei وNvidia) يفرضون الآن متوسطًا ≥10% ولا يوجد فراغ> 20% في الطاقة/الإشارة الحرجة كرات. تعمل الفراغات الأكبر من 25% على تقليل عمر التدوير الحراري بشكل كبير ويتم رفضها تمامًا.

نعم. تتعامل جميع أنظمة الأشعة السينية الحديثة مع الألواح المعاد تدفقها على الوجهين دون أي مشكلة. يتم فحص أجهزة الكمبيوتر المحمولة والهواتف الذكية ووحدات التحكم الإلكترونية في السيارات وحتى محركات الإضاءة LED الكاملة بشكل روتيني. تتيح وظائف الإمالة والتدوير للمشغلين فصل صور الجانب العلوي والجانب السفلي بوضوح. حتى أن بعض المصانع تستخدم مصادر طاقة الأشعة السينية المعبأة بالكامل لفحص وصلات اللحام الداخلية وطبقة الأسلاك.