تصفح الكمية:0 الكاتب:Mark نشر الوقت: 2025-12-16 المنشأ:محرر الموقع

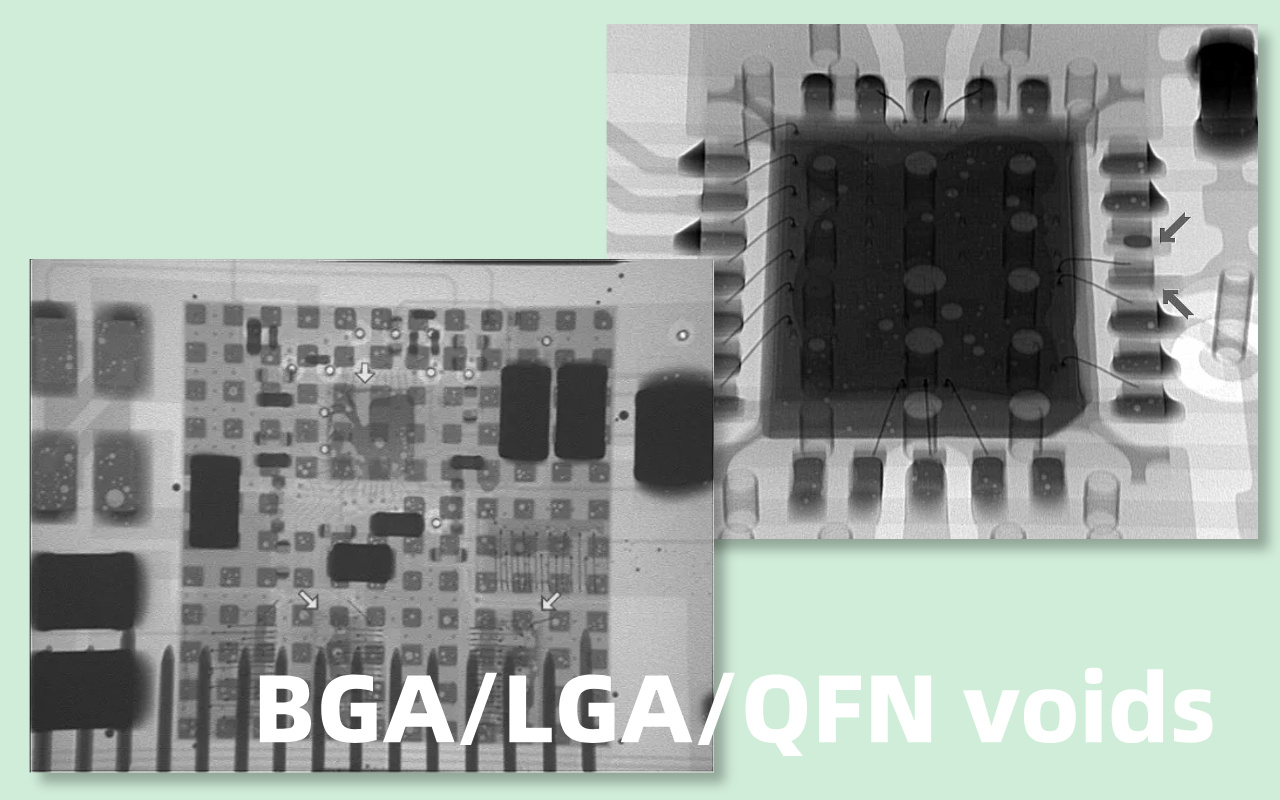

تشتمل تصميمات PCBA الحديثة بشكل متزايد على مكونات ذات نهاية سفلية مثل حزم BGA وQFN وLGA، حيث يتم إخفاء وصلات اللحام تمامًا أسفل جسم الجهاز. تمثل هذه الوصلات المخفية خطرًا كبيرًا على الموثوقية لأن طرق الفحص البصري التقليدية لا يمكنها اختراق العبوة.

يصبح الفحص بالأشعة السينية لـ PCBA ضروريًا في هذه الحالات، لأنه يكشف عن هياكل اللحام الداخلية التي لا تستطيع AOI رؤيتها. بدون التحقق بالأشعة السينية، قد تجتاز الألواح الاختبار النهائي ولكنها تفشل قبل الأوان في الميدان بسبب الفراغات أو عدم البلل أو الجسور التي لم يتم اكتشافها مطلقًا.

وقد أدى هذا التحول إلى جعل منطقة التصنيع (AOI) وحدها غير كافية للتطبيقات عالية الموثوقية، مما أجبر الشركات المصنعة على اعتماد استراتيجيات فحص متعددة الطبقات تجمع بين كلتا التقنيتين.

عادةً ما يتم وضع أنظمة AOI مباشرةً بعد إعادة التدفق في خطوط SMT كبيرة الحجم. يستخدمون كاميرات عالية الدقة ومصادر إضاءة LED متعددة الزوايا لالتقاط صور مفصلة لسطح اللوحة في ثوانٍ.

يقوم البرنامج بعد ذلك بمقارنة هذه الصور مع لوحة مرجعية ذهبية أو معلمات مبرمجة لتحديد العيوب المرئية. تتضمن الاكتشافات الشائعة عدم محاذاة المكونات، وتشويه القبور، وعدم كفاية أو زيادة اللحام في المفاصل المكشوفة، والأجزاء المفقودة. ونظرًا لأن AOI تعمل بشكل مضمّن وبسرعة الخط، فإنها تتيح إجراء فحص بنسبة 100% دون إبطاء الإنتاج.

على سبيل المثال، يمكن لأنظمة مثل I.CT-AI5146 معالجة اللوحات بمعدلات تتجاوز 100 سم⊃2; في الثانية مع الحفاظ على دقة أقل من الميكرون على ميزات السطح. وهذا يجعل AOI أمرًا لا غنى عنه للحصول على ردود فعل سريعة وإعادة صياغة فورية للقضايا الواضحة.

بدأ التحول من المكونات المحتوية على الرصاص إلى حزم مصفوفة المناطق في التسارع حوالي عام 2010 ويهيمن الآن على التصاميم عالية الكثافة. تمثل حزم BGA وحدها أكثر من 60% من الأجهزة المنطقية في مجال الإلكترونيات الاستهلاكية وما يقرب من 90% في وحدات السيارات.

في هذه الحزم، يتم تشكيل جميع التوصيلات الكهربائية أسفل الجسم المكون من خلال مجموعة من كرات اللحام أو الأراضي. بمجرد إعادة تدفقها، يتم حجب هذه المفاصل تمامًا بواسطة العبوة نفسها، مع عدم وجود شرائح خارجية أو هلالة مرئية.

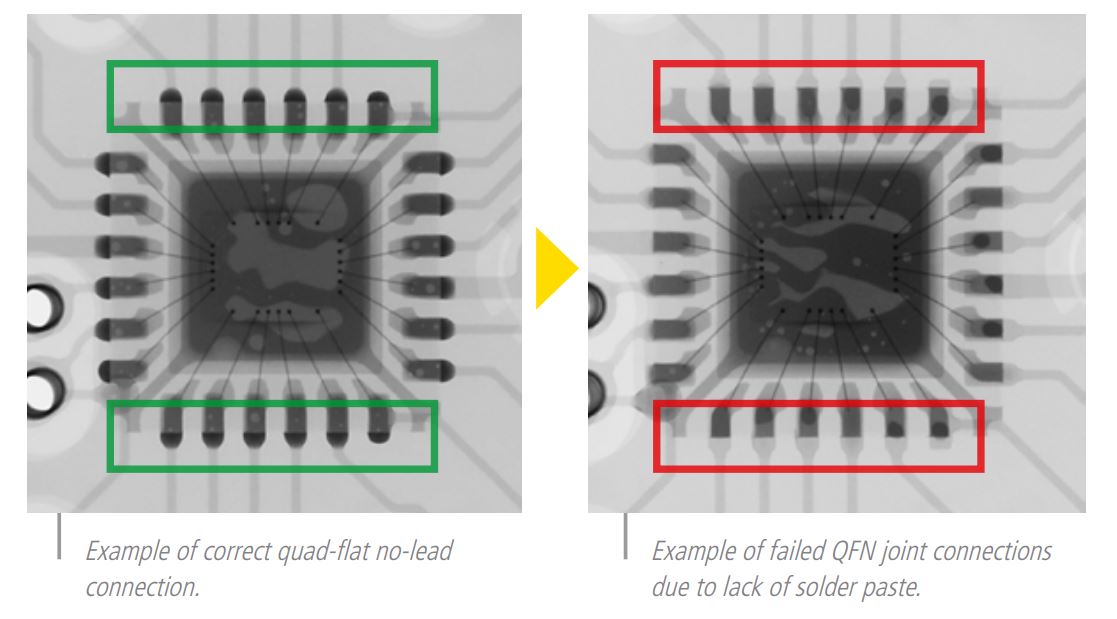

تمثل أجهزة QFN وLGA تحديات مماثلة مع وسادات حرارية مركزية كبيرة تخفي الشورتات المحتملة أو اللحام غير الكافي. ومع زيادة كثافة اللوحة وانخفاض تباعد المكونات إلى أقل من 0.4 مم، تستمر نسبة الوصلات المخفية في النمو.

ويعني هذا التحول المعماري أن نسبة متزايدة من الاتصالات الهامة غير مرئية لأي نظام بصري، بغض النظر عن الدقة أو زاوية الإضاءة.

أبلغت العديد من المصانع عن أن عوائد التمريرة الأولى في AOI تزيد عن 99%، مما يخلق شعورًا زائفًا بالأمان بين مهندسي العمليات. يقوم النظام بوضع علامة فقط على ما يمكنه رؤيته، لذا فإن اللوحات ذات المظهر المثالي للسطح تجتاز الفحص بشكل روتيني.

ومع ذلك، تظل العيوب الداخلية مثل الفراغات التي تتجاوز 25% أو انفصال الرأس عن الوسادة غير مكتشفة. تُظهر البيانات الميدانية الواردة من موردي السيارات أن ما يصل إلى 40% من المرتجعات التي لم يتم العثور على أي خطأ تعود إلى مشكلات اللحام المخفية التي فاتتها AOI تمامًا.

يؤدي التدوير الحراري والاهتزاز ودورة الطاقة في الاستخدام الواقعي إلى كشف هذه العيوب الكامنة في نهاية المطاف على شكل فتح متقطع أو مقاومة متزايدة. وبالتالي فإن معدلات النجاح المرتفعة في AOI تعكس جودة السطح، وليس سلامة المفصل.

يتم الاعتراف بشكل متزايد بالاعتماد فقط على AOI للإصدار النهائي على أنه غير مناسب للتطبيقات التي يكون فيها الفشل الميداني على مستوى جزء في المليون غير مقبول.

تصنف دراسات الصناعة من IPC وiNEMI باستمرار عيوب اللحام المخفية بين الأسباب الجذرية الثلاثة الأولى لفشل المجال في الإلكترونيات الحديثة. تعمل الفراغات الموجودة في وصلات BGA على تقليل التبديد الحراري وإنشاء مركزات إجهاد تؤدي إلى حدوث تشققات تحت دورة درجة الحرارة.

تنتج عيوب الرأس في الوسادة، الناتجة عن اعوجاج المكونات أو اللوحة أثناء إعادة التدفق، واجهات ميكانيكية ضعيفة تنفصل بعد أشهر. يؤدي الجسور غير المملوءة أسفل وسادات QFN الحرارية إلى حدوث شورت فوري أو متأخر لا تراه AOI أبدًا.

في القطاعات ذات الموثوقية العالية مثل السيارات ( AEC-Q100 ) والأجهزة الطبية، تهيمن هذه العيوب غير المرئية على مطالبات الضمان. غالبًا ما تتجاوز تكلفة فشل حقل واحد آلاف الدولارات من الاستدعاء والإضرار بالسمعة.

مع زيادة تعقيد المكونات، تستمر نسبة العيوب المخفية هيكليًا في الارتفاع، مما يجعل الفحص الإضافي بالأشعة السينية ضرورة عملية وليس ترفًا.

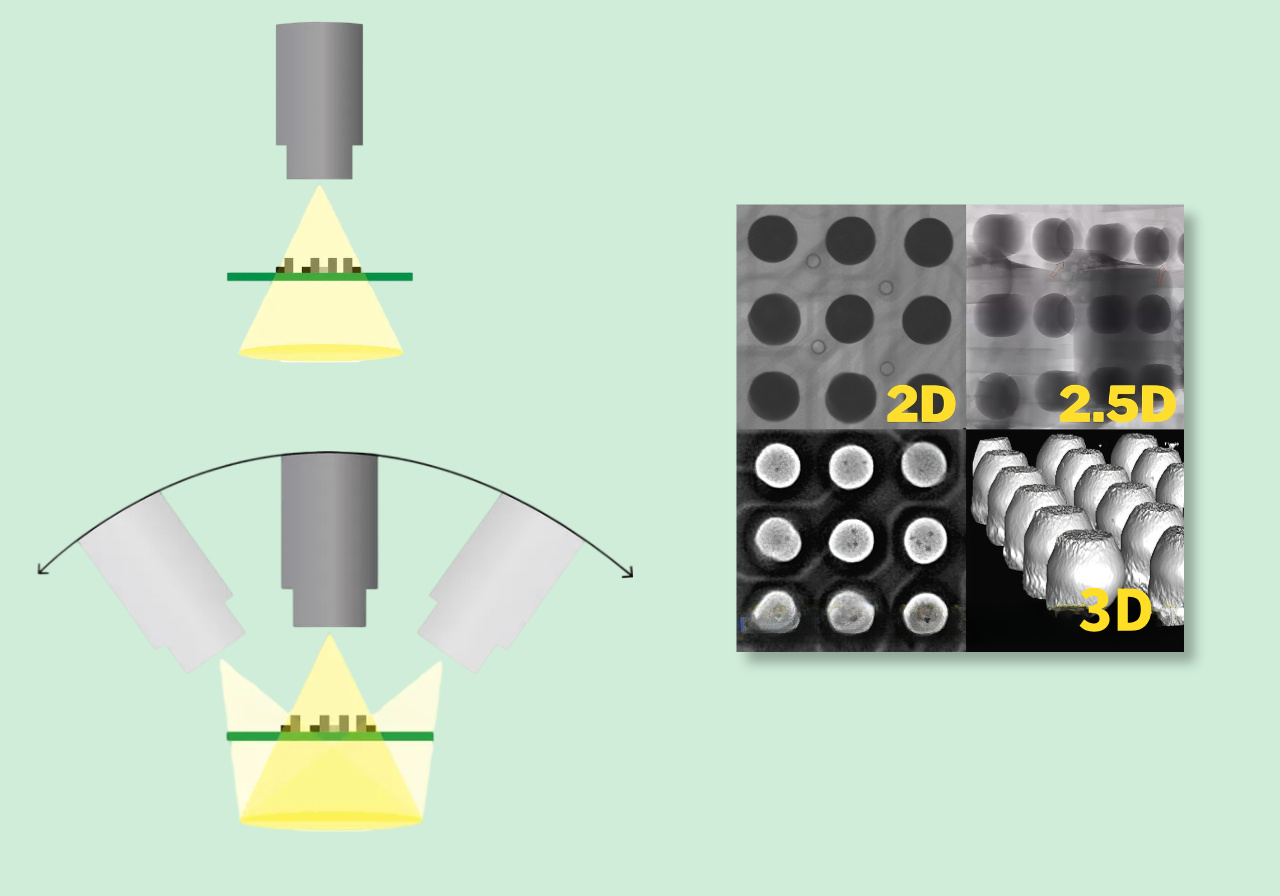

تعتمد أنظمة AOI على ضوء الطيف المرئي المنبعث من حلقات LED القابلة للبرمجة بزوايا وألوان متعددة. تلتقط الكاميرات الضوء المنعكس لإنشاء صور ثنائية الأبعاد أو شبه ثلاثية الأبعاد بناءً على السطوع ونسب الألوان وأنماط الظل.

تساعد الإضاءة الحمراء/السماوية على تمييز اللحام عن النحاس، بينما تكشف الإضاءة ذات الزاوية المنخفضة عن اختلافات الارتفاع من خلال طول الظل. تضيف تقنية AOI المتقدمة ثلاثية الأبعاد تقنية التثليث بالليزر أو أجهزة عرض ذات تحول طوري لقياس التضاريس الفعلية بدقة ميكرون.

يقوم البرنامج بمعالجة هذه الصور باستخدام اكتشاف الحواف، ومطابقة الأنماط، وخوارزميات التعلم الآلي المدربة على آلاف الأمثلة الجيدة/السيئة. على سبيل المثال، يستخدم ICT-AI5146 إسقاطًا بثمانية اتجاهات للتخلص من الزوايا الميتة في معظم ميزات السطح.

يوفر هذا النهج البصري سرعة ودقة استثنائيتين لكل شيء يتعرض للضوء.

بحكم التعريف، يمكن لـ AOI فقط تحليل الميزات التي تعكس الضوء مرة أخرى إلى مستشعر الكاميرا. يظل أي مفصل أو هيكل مسدود بحاجز معتم غير مرئي بغض النظر عن مدى تعقيد الإضاءة. تقوم المكونات المنتهية في الأسفل بإنشاء حواجز مادية تمنع الضوء من الوصول إلى واجهة اللحام الفعلية.

حتى AOI ثلاثي الأبعاد المتقدم يقيس فقط الصورة الظلية العلوية والشرائح الجانبية عند وجودها، مما يستنتج الجودة الداخلية من الشكل الخارجي. لا يمكن تأكيد ما إذا كان اللحام قد بلل الوسادة المخفية بشكل صحيح أو إذا كانت هناك فراغات داخل حجم المفصل.

القيد الأساسي هو الفيزياء: الأطوال الموجية للضوء المرئي (400-700 نانومتر) لا يمكنها اختراق العبوات المعدنية أو السيليكون. وبالتالي، توفر AOI تغطية ممتازة لأجنحة النورس التقليدية أو المفاصل عبر الفتحات، ولكنها لا توفر رؤية مباشرة في اتصالات صفيف المنطقة.

يتم امتصاص الفوتونات الضوئية أو تشتتها فور ملامستها للمواد الكثيفة مثل قوالب اللحام أو السيليكون. وهذا يحجب أي رؤية أسفل أجسام BGA، أو وسادات QFN الحرارية، أو الطبقات الداخلية لثنائي الفينيل متعدد الكلور. لا يمكن الوصول إلى المقاومات المدفونة والموصلات المضغوطة عبر البراميل.

حتى لو كانت الإضاءة الجانبية تخلق ظلالًا، فإنها لا توفر بيانات موثوقة حول الترطيب الداخلي أو الإفراغ. يحاول المصنعون أحيانًا المشاهدة بزاوية باستخدام المرايا، لكن ارتفاع العبوة الفعلي لا يزال يعيق المناطق الحرجة. تنص معايير مثل IPC-A-610 صراحةً على أن الفحص البصري لا يمكنه التحقق من وصلات اللحام المخفية.

والنتيجة هي أن فئات كاملة من العيوب - الفراغات، وعدم الترطيب، والجسور أسفل المكونات - تفلت من الكشف تمامًا، بغض النظر عن تكلفة نظام AOI أو إنتاجه.

تخلق أسطح اللحام اللامعة انعكاسات مرآوية يمكن أن تخفي شرائح غير كافية أو تظهر كجندم زائد اعتمادًا على الزاوية. تلقي المكونات الطويلة بظلال تحجب المفاصل المجاورة، مما يجبر الخوارزمية على التخمين بناءً على بيانات جزئية.

تعمل الوسادات المؤكسدة أو الملوثة على تغيير استجابة اللون، مما يؤدي إلى رفض خاطئ للمفاصل المقبولة. تحاكي علامات المكونات أو الشاشة الحريرية أحيانًا جسور اللحام في الصور أحادية اللون. تعمل الألواح الملتوية على تغيير زوايا الإضاءة الفعالة عبر اللوحة، مما يتسبب في حدوث أخطاء منهجية.

حتى الأنظمة الحديثة مثل ICT-AI5146 تتطلب برمجة دقيقة وتحديثات متكررة للوحة الذهبية لتقليل معدلات الهروب والمكالمات الكاذبة. تؤدي هذه التحديات البصرية المتأصلة إلى تفاقم النقاط العمياء الأساسية، مما يجعل AOI وحدها غير موثوقة في تجميعات المفاصل المخفية الحديثة.

تولد أنظمة الأشعة السينية فوتونات عالية الطاقة تمر عبر المواد بمعدلات تتناسب عكسيا مع العدد الذري والكثافة. يمتص الرصاص والقصدير في اللحام بقوة فتبدو داكنة، بينما الفراغات المملوءة بالهواء لا تمتص شيئًا تقريبًا فتظهر لامعة.

تُظهر الآثار النحاسية مستويات رمادية متوسطة، مما يسمح بتمييز واضح بين الطبقات والميزات. تعمل المصادر الحديثة ذات الأنابيب المغلقة بجهد 80-160 كيلو فولت مع نقاط بؤرية صغيرة يصل حجمها إلى 1 ميكرون للتصوير الدقيق.

تلتقط أجهزة الكشف المسطحة الفوتونات المرسلة في الوقت الفعلي، وتنتج صورًا شعاعية تكشف عن الهياكل الداخلية بشكل غير مدمر. تجمع أنظمة مثل ICT-7100 و I.CT-7900 بين الجهد العالي والتكبير الهندسي الذي يصل إلى 2000x لإجراء تحليل مفصل للفراغات.

ويختلف مبدأ التباين القائم على الكثافة بشكل أساسي عن الانعكاس البصري، مما يتيح الرؤية من خلال الحواجز المعتمة.

تظهر كرات BGA جيدة التكوين على شكل دوائر داكنة موحدة ذات حدود ناعمة وتدرج رمادي ثابت. تظهر الفراغات على شكل بقع أو مناطق بيضاء ساطعة داخل الكرة، وغالبًا ما تتركز في الواجهات. يُظهر الجزء العلوي من الوسادة خطوط فصل مميزة أو أشكال الساعة الرملية حيث لا يتم دمج الكرة واللصق مطلقًا.

يظهر التجسير كاتصالات داكنة غير متوقعة بين اللوحات المتجاورة أسفل QFN. يؤدي حجم اللحام غير الكافي إلى مفاصل رقيقة وباهتة مقارنة بالجيران. تتراكب ميزات النحاس مثل الفوهات والآثار كشبكات ذات لون رمادي فاتح، مما يكشف عن شقوق البراميل أو التصفيح.

تضيف المشاهدة ذات الزاوية المائلة على أنظمة مثل ICT-7900 سياقًا ثلاثي الأبعاد، مما يجعل التشوه أو عدم المحاذاة واضحًا. تسمح هذه التوقيعات الشعاعية المميزة للمشغلين المدربين أو الخوارزميات الآلية بقياس مدى خطورة الخلل بدقة.

على عكس وجهة نظر AOI السطحية فقط، توفر الأشعة السينية معلومات حجمية حول تكوين المفاصل وتوزيع المواد. فهو يقيس بشكل مباشر نسبة الفراغ وسمك اللحام ومنطقة الترطيب - مؤشرات الموثوقية الحرجة المحددة في IPC-7095 لـ BGA.

تصبح الشقوق الداخلية وعدم التبول والجسور مرئية دون تقطيع عرضي مدمر. تكشف الألواح متعددة الطبقات عن عيوب مدفونة مثل تشقق البراميل أو شورت الطبقة الداخلية. تسمح الطبيعة غير التلامسية وغير المدمرة بالفحص في مراحل عملية متعددة دون إتلاف العينات.

تعمل الأنظمة المتقدمة على أتمتة حساب الفراغات وإنشاء تقارير إحصائية للتحكم في العمليات. على الرغم من أنها أبطأ من AOI، إلا أن هذه الرؤية الهيكلية تمنع حالات الفشل الكامنة التي تفشل فيها الطرق البصرية تمامًا.

تظل AOI لا مثيل لها في الفحص عالي السرعة ومنخفض التكلفة للعيوب المرئية عبر اللوحات بأكملها. تتفوق الأشعة السينية في التحقق المستهدف من المفاصل المخفية ولكنها لا تستطيع فحص كل ميزة سطحية اقتصاديًا بسرعة الخط. تقوم المصانع الرائدة بنشر AOI لتغطية 100% والأشعة السينية بشكل انتقائي على المكونات المهمة أو اللوحات التي تم أخذ عينات منها.

على سبيل المثال، يؤدي إقران ICT-AI5146 AOI مع I.CT-7100 /7900 X-ray إلى إنشاء دفاع متعدد الطبقات: تكتشف AOI المشكلات الواضحة على الفور، بينما تؤكد X-ray السلامة الداخلية على الحزم عالية المخاطر.

يؤدي هذا النهج التكميلي إلى زيادة الإنتاجية إلى الحد الأقصى مع تقليل حالات الفشل الميدانية. معايير مثل IPC-7095 وAEC-Q100 الخاصة بالسيارات تفرض بشكل متزايد كلا التقنيتين لضمان الجودة الشاملة.

تتشكل فراغات اللحام أثناء إعادة التدفق عندما تتبخر الغازات المتدفقة المحاصرة أو تتبخر الرطوبة، مما يؤدي إلى إنشاء جيوب فارغة داخل المفصل. وتظهر هذه الفراغات على شكل نقاط مضيئة في صور الأشعة السينية بسبب انخفاض كثافتها مقارنة باللحام المحيط بها. ترى AOI شكل الكرة الخارجي فقط ولا يمكنها اكتشاف الفراغات الداخلية على الإطلاق.

الفراغات الأكبر من 25% من مساحة المفصل تقلل بشكل كبير من التوصيل الحراري وتخلق نقاط ضغط ميكانيكية. في أجهزة الطاقة، يؤدي الإفراغ المفرط إلى نقاط اتصال وفشل مبكر تحت الحمل.

غالبًا ما تتطلب معايير السيارات مثل AEC-Q100 حدودًا للفراغ أقل من 15% للمفاصل الحرجة. تقوم أنظمة مثل ICT-7900 تلقائيًا بقياس نسب الفراغ والإبلاغ عنها من أجل الامتثال.

يحدث وضع الرأس في الوسادة عندما تتأكسد كرة BGA ومعجون اللحام أو تتشوه بشكل منفصل أثناء إعادة التدفق، مما يشكل اتصالًا ميكانيكيًا ولكن ليس معدنيًا. يبدو السطح ملحومًا تمامًا من الأعلى، مما يخدع AOI تمامًا.

داخليًا، تظهر فجوة مميزة أو خط فاصل بالأشعة السينية حيث توضع الكرة فوق العجينة غير الذائبة. تفشل هذه الواجهة الضعيفة تحت تأثير الاهتزاز أو التدوير الحراري، وغالبًا ما يستغرق الأمر أشهرًا في الخدمة.

أصبح HiP سائدًا في العمليات الخالية من الرصاص بسبب ارتفاع درجات الحرارة ونوافذ العمليات الأضيق. وهو من أخبث العيوب الخفية لأن اللوحات تجتاز جميع الاختبارات الكهربائية في البداية. يؤكد تحليل المقطع العرضي ما تكشفه الأشعة السينية بشكل غير مدمر.

تتشكل وصلات اللحام الباردة عندما تكون درجات الحرارة غير كافية للتبليل المناسب، مما يؤدي إلى هياكل داخلية محببة أو باهتة دون ترابط كامل بين المعادن. من السطح، يبدو المفصل طبيعيًا مع وجود شريحة لامعة إن وجدت، ويجتاز فحص AOI بسهولة.

تُظهر الأشعة السينية أنماطًا غير منتظمة من التدرج الرمادي وتغطية ضعيفة للوسادة داخل المفصل. يؤدي عدم التبلل إلى ترك مساحات كبيرة من الوسادة العارية مرئية كمناطق أكثر سطوعًا. تتمتع هذه المفاصل بمقاومة كهربائية عالية وتتشقق عند أقل قدر من الضغط.

تشمل الأسباب الشائعة الفوط الملوثة، أو الأوضاع غير الصحيحة، أو المعجون القديم. تظهر حالات فشل الحقل على شكل فتح متقطع بعد فترة طويلة من الإنتاج.

يمكن أن يتدفق معجون اللحام الزائد أسفل الوسادات الحرارية QFN أو LGA إلى اتصالات غير مقصودة بين المسامير أو إلى المستويات الأرضية. يتم إخفاء الجسر بالكامل تحت جسم العبوة، وهو غير مرئي لأي زاوية بصرية. قد تقوم AOI بوضع علامة على شرائح الكعب ولكن لا يمكنها تأكيد الشورت الداخلي.

تُظهر الأشعة السينية بوضوح مسارات اللحام المظلمة التي تربط بين الميزات المجاورة. تسبب هذه الجسور فشلًا وظيفيًا فوريًا أو قصورًا كامنًا تحت الطاقة. تساعد عناصر التحكم في العملية مثل تصميم الاستنسل على منعها، لكن التحقق يتطلب الأشعة السينية. تكتشف الأنظمة عالية الدقة الجسور التي يصل حجمها إلى 50 ميكرون.

الكثير من المعجون يسبب مخاطر التجسير؛ القليل جدًا يؤدي إلى ضعف المفاصل مع ضعف القوة الميكانيكية. تستنتج AOI الحجم من الشكل الخارجي وقياسات الارتفاع، وغالبًا ما تكون غير دقيقة بالنسبة للمفاصل المخفية. تصور الأشعة السينية بشكل مباشر توزيع اللحام الفعلي وسمكه عبر الواجهة.

يظهر الحجم غير الكافي كمناطق داكنة رفيعة أو غير مكتملة؛ يظهر الزائد انتفاخًا أو تجاوزًا. تؤثر كلتا الحالتين على الموثوقية بشكل مختلف - الحجم المنخفض يزيد المقاومة، بينما يؤدي الحجم الزائد إلى تعزيز الفراغات.

يساعد القياس الكمي الدقيق على ربط معلمات العملية بالنتائج. يقوم برنامج الأشعة السينية المتقدم بقياس النسب المئوية للحجم تلقائيًا.

يمكن أن يعاني ثنائي الفينيل متعدد الكلور متعدد الطبقات من تشقق البراميل أو تصفيح الطبقة الداخلية أو طلاء الفراغات أثناء التصنيع أو إجهاد إعادة التدفق. هذه المشكلات مدفونة بين الطبقات وغير مرئية تمامًا بصريًا. تخترق الأشعة السينية لتكشف عن الشقوق كخطوط دقيقة أو فواصل في ميزات النحاس.

تظهر الفراغات المطلية في الثقوب بشكل مشرق على الجدران النحاسية الداكنة. يظهر التصفيح على شكل فجوات غير منتظمة بين الطبقات. مثل هذه العيوب تؤدي إلى دوائر مفتوحة تحت التمدد الحراري. AOI ليس لديها القدرة هنا؛ فقط الأشعة السينية أو الاختبارات المدمرة يمكنها اكتشافها بشكل موثوق.

تقوم AOI بمسح سطح اللوحة بالكامل بسرعة لتأكيد وجود المكونات باستخدام التعرف على الأنماط. تظهر الأجزاء المفقودة كسادات فارغة مع عدم وجود تطابق في الانعكاس. تعمل المكونات الإضافية على تشغيل إنذارات الكشف المكررة.

يحدث الاكتشاف في الوقت الفعلي وبسرعة الخط الكاملة. وهذا يمنع اللوحات بأكملها من التقدم مع حدوث أخطاء واضحة في التجميع. تحقق أنظمة مثل ICT-AI5146 معدلات هروب تقترب من الصفر فيما يتعلق بمشكلات التنسيب.

تظهر علامات الكاثود ومؤشرات الدبوس 1 وميزات الاتجاه بوضوح على قمم المكونات. تتضمن مكتبات AOI قوالب قطبية لآلاف الأجزاء. إشارات توجيه خاطئة فورًا أثناء الفحص.

يعد هذا أمرًا بالغ الأهمية بالنسبة للثنائيات وIC والموصلات حيث يؤدي الانعكاس إلى فشل وظيفي. التباين البصري يجعل عملية الكشف واضحة وموثوقة.

يمكن أن يؤدي ذوبان اللحام غير المتساوي إلى رفع أحد طرفي مكونات الشريحة عموديًا (شواهد القبور) أو تحريكها جانبيًا. هذه الأخطاء الموضعية الدرامية تغير هندسة السطح بشكل كبير.

تقيس AOI المحاذاة مع معالم اللوحة بدقة ميكرون. تؤدي الظلال الطويلة والإنهاءات النهائية المفقودة إلى رفض واضح. يسمح الاكتشاف المبكر بإعادة العمل فورًا قبل تقدم إعادة التدفق.

تؤثر الطباعة الأسطورية ورموز التاريخ والتلوث السطحي على إمكانية التتبع والمظهر. تستخدم AOI تقنية التعرف الضوئي على الحروف (OCR) للتحقق من العلامات والتباين للعيوب التجميلية. تبرز الشاشة الحريرية التالفة أو المواد الأجنبية على الخلفيات النظيفة.

نادرًا ما تؤثر هذه المشكلات على الوظيفة ولكنها تؤثر على إدراك الجودة. تلتقط الكاميرات عالية الدقة تفاصيل دقيقة غير مرئية للمفتشين البشريين.

توفر AOI تغطية فعالة من حيث التكلفة بنسبة 100% للغالبية العظمى من العيوب المرئية بسرعات الإنتاج. إنه بمثابة خط الدفاع الأول، حيث يتعامل مع المشكلات التي من شأنها إهدار الموارد النهائية.

بدون AOI، سيؤدي الفحص اليدوي إلى اختناق الخطوط بشكل كبير. يتيح تسجيل البيانات الخاص به مراقبة العملية في الوقت الفعلي وتحسين الإنتاجية. حتى مع إضافة الأشعة السينية، تتعامل AOI مع الجزء الأكبر من ضمان الجودة بكفاءة.

تتضمن الحالة الشائعة تمرير وحدة التحكم الإلكترونية في السيارة لـ AOI بألوان متطايرة ولكنها تفشل بعد 6 أشهر من التدوير الحراري بسبب فراغات BGA. مثال آخر هو أن وحدات الخادم التي تعاني من أعطال متقطعة ترجع إلى HiP في معالج BGA. تعود الأجهزة الاستهلاكية دون العثور على أي مشكلة حتى يكشف التحليل المدمر عن وجود جسر تحت QFN.

يتم اختبار هذه اللوحات بشكل مثالي عند الإنتاج لأن العيوب المخفية لا تؤثر على الأداء الكهربائي الأولي. الضغط التشغيلي فقط هو الذي يكشف الضعف مع مرور الوقت. تواجه المصانع التي تعتمد فقط على AOI تكاليف ضمان متزايدة بسبب مثل هذه المشكلات الكامنة.

تعمل اللوحات التي تحتوي على مئات كرات BGA لكل معالج على تركيز المخاطر المشتركة المخفية بشكل كبير. تعاني وحدات الطاقة التي تتعامل مع التيارات العالية من تأثيرات الفراغ المتضخمة على المقاومة الحرارية. التوجيه الكثيف يحد من طرق الهروب للتدفق، مما يزيد من احتمالية الفراغ.

تجمع تصميمات السيارات والفضاء بين كلا العاملين ومتطلبات الموثوقية الصارمة. تواجه هذه التطبيقات أعلى معدلات الوحدات التي تم اجتيازها في AOI ولكنها فشلت ميدانيًا. يجب أن يعطي تقييم المخاطر الأولوية للتحقق الإضافي بالأشعة السينية.

غالبًا ما تظل العيوب الخفية خاملة حتى يتراكم الضغط التراكمي. يؤدي عدم تطابق التمدد الحراري إلى فتح واجهات HiP تدريجيًا. تعمل الفراغات على تركيز الحرارة، مما يؤدي إلى تسريع الهجرة الكهربائية بمرور الوقت. يؤدي الاهتزاز في المركبات إلى إجهاد المفاصل الداخلية الضعيفة بشكل تدريجي.

نادراً ما يؤدي الاحتراق الأولي والاختبار إلى تكرار الظروف طويلة المدى. تظهر الأعطال عادةً خلال فترات الضمان، مما يؤدي إلى الإضرار بالسمعة وتكبد تكاليف استبدال عالية. يفسر هذا المظهر المتأخر سبب اعتماد العديد من المصانع للأشعة السينية فقط بعد تحقيق عوائد باهظة الثمن.

تلتقط أنظمة AOI البيانات حصريًا من سطح اللوحة باستخدام الضوء المرئي المنعكس، مما يحد من الرؤية للميزات الخارجية والشرائح الجانبية. يتفوق هذا النهج في التقييم السريع لمفاصل اللحام المكشوفة ووضع المكونات.

يخترق الفحص بالأشعة السينية المكونات وطبقات PCB المتعددة باستخدام التصوير المعتمد على الكثافة. يكشف عن الهياكل الداخلية مثل كرات BGA المخفية، عبر البراميل، والوسادات الموجودة أسفل المكونات.

يكمن الاختلاف الأساسي في الفيزياء: ينعكس الضوء عن الأسطح بينما تنتقل الأشعة السينية عبر المواد بتوهين متفاوت. بالنسبة للتجميعات الحديثة ذات الوصلات المخفية، لا توفر AOI أي معلومات متعمقة على الإطلاق. يوفر الجمع بين الاثنين تغطية شاملة من السطح إلى القلب.

تكتشف AOI بشكل موثوق المكونات المفقودة، وأخطاء القطبية، وشواهد القبور، وجسر السطح عبر اللوحة بأكملها. إنه يكافح مع أي عيب تحجبه أجسام العبوة أو الطبقات الداخلية. تكشف الأشعة السينية عن الفراغات، ووسادة الرأس، وعدم التبول، ومشاكل الملء التي تتجاهلها AOI تمامًا.

ومع ذلك، فإن الأشعة السينية أقل فعالية في مشاكل الشاشة الحريرية التجميلية أو تلوث السطح الدقيق. لا توجد تقنية واحدة تغطي جميع أنواع العيوب بكفاءة.

تحقق المصانع أعلى مستويات منع الهروب باستخدام AOI للفحص الواسع والأشعة السينية للتحقق من المفاصل المخفية المستهدفة. تعالج هذه الإستراتيجية متعددة الطبقات النطاق الكامل لحالات الفشل المحتملة.

أنظمة AOI المضمنة مثل لوحات المعالجة ICT-AI5146 في ثوانٍ، مما يدعم الفحص الكامل بنسبة 100% بمعدلات إنتاج تتجاوز 1 متر في الدقيقة. تكاليف رأس المال معتدلة، مع عائد استثمار سريع من خلال عمليات فحص بصرية يدوية مخفضة.

يستغرق الفحص بالأشعة السينية وقتًا أطول — عادةً من 30 ثانية إلى عدة دقائق لكل لوحة اعتمادًا على الدقة والمنطقة الممسوحة ضوئيًا. توفر الأنظمة المتطورة مثل ICT-7900 إنتاجية أسرع ولكنها لا تزال غير قادرة على مطابقة سرعات AOI للحصول على تغطية كاملة.

تكاليف المعدات أعلى بكثير بسبب أنابيب الأشعة السينية والكاشفات. وتشمل نفقات التشغيل استبدال الأنابيب وتدابير السلامة من الإشعاع. يوازن التطبيق الانتقائي هذه المقايضات بشكل فعال.

تدمج AOI عملية إعادة التدفق المضمنة بسلاسة، مما يوفر تعليقات فورية ويمنع اللوحات المعيبة من التقدم. تعمل هذه القدرة في الوقت الفعلي على تقليل حلقات إعادة العمل. يتم نشر أنظمة الأشعة السينية بشكل شائع دون الاتصال بالإنترنت لأخذ العينات أو الدفعات الحرجة نظرًا لأوقات الدورات الأطول.

تسمح بعض التكوينات المتقدمة بالأشعة السينية المضمنة للمنتجات عالية القيمة. تستخدم الأساليب الهجينة AOI المضمنة لجميع اللوحات وتوجيه الوحدات التي تم وضع علامة عليها أو أخذ عينات منها إلى محطات الأشعة السينية غير المتصلة بالإنترنت.

تتفوق أنظمة مثل ICT-7100 في المرونة دون الاتصال بالإنترنت مع إمكانية الإمالة القابلة للبرمجة للحصول على عروض مائلة. يعتمد اختيار النشر على الحجم ومستوى المخاطرة ومتطلبات الإنتاجية.

تكفي AOI وحدها للوحات بسيطة أحادية الجانب مع مكونات من خلال الفتحات أو مكونات الرصاص المرئية. أضف الأشعة السينية عند دمج أي حزم BGA أو QFN أو LGA. القطاعات ذات الموثوقية العالية مثل قطاع السيارات والقطاع الطبي تفرض كلا التقنيتين وفقًا للمعايير.

تستفيد الإلكترونيات الاستهلاكية ذات المفاصل المخفية الكثيفة من الأشعة السينية الانتقائية للتحكم في عوائد المجال. تستخدم مراحل النماذج الأولية وNPI أشعة سينية واسعة النطاق لتحسين العملية. يطبق الإنتاج الحجمي أخذ العينات على أساس المخاطر باستخدام الأشعة السينية على الميزات المهمة. يتطور المزيج الأمثل مع تعقيد المنتج وأهداف الجودة.

تقوم المصانع من الدرجة الأولى بنشر AOI فورًا بعد إعادة التدفق لفحص اللوحة بنسبة 100% وبسرعة الخط الكاملة. يؤدي هذا إلى اكتشاف أخطاء الموضع وعيوب اللحام السطحي والمشكلات التجميلية قبل أن تتفاقم. تغذي البيانات الواردة من AOI التحكم الإحصائي في العمليات لإجراء التعديلات في الوقت الفعلي.

توفر أنظمة مثل ICT-AI5146 تسجيلاً شاملاً للبيانات السطحية وإمكانية التتبع. يشكل هذا الفحص الواسع أساس ضمان الجودة في الإنتاج بكميات كبيرة. إنه يضمن استمرار المجالس الجيدة بشكل واضح فقط مع الإشارة إلى احتياجات إعادة العمل الفورية.

تطبق الشركات المصنعة الرائدة الأشعة السينية بشكل انتقائي على المناطق عالية الخطورة مثل صفائف BGA أو وحدات الطاقة. يجمع الفحص الكامل للمنتجات الرئيسية بين AOI والأشعة السينية المستهدفة على الحزم المعقدة.

على سبيل المثال، يتيح إقران ICT-AI5146 AOI مع أنظمة الأشعة السينية ICT-7100 أو ICT-7900 إمكانية التحقق الشامل دون اختناق الخط. قياس الفراغ الآلي وتصنيف العيوب يبسط التحليل. يلتقط هذا النهج المركّز المشكلات الخفية التي قد تتسرب إلى الميدان.

تطبق المصانع المتقدمة تحديد أولويات المخاطر استنادًا إلى نوع المكون وخطورة التطبيق وبيانات الفشل التاريخية. تتلقى اللوحات عالية الموثوقية أشعة سينية بنسبة 100% على المفاصل الحرجة إلى جانب AOI الكامل.

تستخدم المنتجات متوسطة المخاطر أخذ العينات الإحصائية باستخدام الأشعة السينية الناتجة عن علامات AOI أو تغييرات الدفعة. تعمل مؤشرات قدرة العملية على توجيه معدلات أخذ العينات، حيث تتطلب العمليات المستقرة قدرًا أقل من التحقق. يعمل هذا النهج المبني على البيانات على تحسين الجودة مع التحكم في التكاليف.

تعمل دراسات الارتباط المنتظمة بين نتائج AOI ونتائج الأشعة السينية على تحسين الإستراتيجية بشكل مستمر.

من شأن الأشعة السينية الكاملة على كل لوحة أن تقلل الإنتاجية بشكل كبير وتزيد التكاليف دون داعٍ للتصميمات منخفضة المخاطر. تنتج العمليات الخاضعة للرقابة ذات الملامح الناضجة وصلات مخفية متسقة. توفر بيانات أخذ العينات بالإضافة إلى القدرة الثقة الإحصائية.

تسمح المعايير بالتحقق على أساس المخاطر بدلاً من فرض 100% لجميع الحالات. توفر الأشعة السينية المركزة على نقاط الضعف المعروفة حماية مكافئة بشكل أكثر كفاءة. تميز هذه المنهجية المتوازنة نجاح المصانع الرائدة في تحقيق الموثوقية الميدانية على مستوى جزء في المليون.

تتطلب أي لوحة تشتمل على مكونات ذات نهاية سفلية إجراء أشعة سينية للتحقق من الوصلة المخفية. تهيمن هذه الحزم على التصاميم الحديثة من حيث الكثافة والأداء.

وبدون الاختراق، تعتمد الجودة على التحكم في العملية وحدها، وهو ما لا يكفي لضمان الموثوقية. يعالج IPC-7095 على وجه التحديد متطلبات فحص BGA بما في ذلك طرق التصوير الشعاعي. حتى BGA واحد يبرر تنفيذ الأشعة السينية المستهدفة.

تتطلب معايير مثل AEC-Q100 وISO 13485 وIPC Class 3 التحقق من وصلات اللحام المخفية. وتتحمل هذه القطاعات حالات فشل ميدانية تقترب من الصفر بسبب الآثار المتعلقة بالسلامة.

تبحث عمليات التدقيق التنظيمية على وجه التحديد عن الأدلة الشعاعية المتعلقة بالوصلات المهمة. إن خطر الاستدعاء أو المسؤولية يفوق بكثير تكاليف الفحص. يقوم كبار الموردين بتنفيذ كل من AOI والأشعة السينية كممارسة قياسية.

تواجه وحدات الطاقة والمحولات إجهادًا حراريًا مرتفعًا يؤدي إلى تضخيم تأثيرات الفراغ. تعمل الوسادات الحرارية الكبيرة في QFN على إخفاء النقاط الساخنة المحتملة. يؤثر الإفراغ بشكل مباشر على التعامل مع التيار وتبديد الحرارة.

تشمل أوضاع الفشل ارتفاع درجة الحرارة والتدهور المبكر. يضمن التحقق بالأشعة السينية أن الأداء الحراري يلبي المواصفات.

غالبًا ما تحدد الشركات المصنعة الأصلية الفحص الإشعاعي في اتفاقيات الموردين للتجمعات المعقدة. معايير مثل IPC-7095 وJ-STD-001 تحدد معايير المفاصل المخفية.

يتطلب الامتثال التعاقدي نتائج موثقة للأشعة السينية. تتطلب إمكانية التتبع ربط بيانات الفحص بالأرقام التسلسلية. يؤدي استيفاء هذه المتطلبات إلى تجنب الفشل في التأهيل وخسارة الأعمال.

لقد أدت تحسينات العملية إلى تقليل العيوب المخفية في عملية إعادة التدفق الخالية من الرصاص ولكنها لم تزيلها. تظهر الدراسات أن معدلات الفراغ تتراوح في المتوسط بين 10-20% حتى في الخطوط الخاضعة للرقابة. ترتفع حالات HiP مع الحزم الكبيرة والصفحات الحربية.

تربط البيانات الميدانية باستمرار المشكلات المخفية بتكاليف الضمان الكبيرة. ينبع هذا المفهوم الخاطئ من الاعتماد فقط على معدلات نجاح AOI. يكشف المقطع العرضي الفعلي وأخذ عينات الأشعة السينية عن مدى الانتشار الحقيقي.

كانت أنظمة الأشعة السينية المبكرة بطيئة بالفعل، لكن المعدات الحديثة مثل ICT-7900 تحقق أوقات دورة أقل من 30 ثانية مع المعالجة الآلية. تدعم التكوينات المضمنة إنتاج المزيج العالي.

يحافظ التطبيق الانتقائي على المناطق الحرجة على الإنتاجية الإجمالية. تظهر حسابات عائد الاستثمار أن وفورات الوقاية تفوق تأثير وقت الدورة. تثبت المصانع الرائدة توافق الحجم يوميًا.

توفر العينات الإحصائية الثقة للعمليات المستقرة ولكنها تفتقد الاختلافات الخاصة بالدفعة. تؤثر الأحداث الخارجة عن السيطرة مثل تغييرات مجموعة اللصق أو انجرافات الملف الشخصي على عمليات التشغيل بأكملها. وتتطلب معايير الموثوقية العالية على نحو متزايد تغطية أعلى.

تتسرب مخاطر أخذ العينات إلى مشكلات ميدانية مكلفة. يوفر التحقق الكامل أو القائم على المخاطر حماية فائقة.

تفتقر الأشعة السينية إلى السرعة والدقة اللازمة للكشف الفعال عن عيوب السطح عبر اللوحات بأكملها. إنه يفتقد القطبية والأجزاء المفقودة والقضايا التجميلية تمامًا. سترتفع تكلفة اللوحة الواحدة بشكل كبير مع التغطية الكاملة للأشعة السينية.

تعالج التقنيات فئات العيوب المختلفة بشكل أساسي. الجودة المثلى تتطلب كلا من الأدوار التكميلية.

تتفوق AOI في التحقق من مظهر السطح وموضعه بسرعة وتغطية لا مثيل لهما. ومع ذلك، تعتمد موثوقية PCBA الحديثة بشكل متزايد على سلامة وصلة اللحام المخفية أسفل العبوات.

توفر الأشعة السينية الرؤية الهيكلية المهمة التي لا تستطيع البصريات توفيرها. تكشف كيفية عمل فحص الأشعة السينية في PCBA عن تكوين المفصل الحقيقي من خلال تصوير الكثافة. تتسبب العيوب الكامنة مثل الفراغات وHiP في حدوث فشل ميداني متأخر على الرغم من نتائج AOI المثالية.

تحقق المصانع الرائدة جودة على مستوى جزء في المليون من خلال الجمع بين التقنيتين بشكل استراتيجي. تتطلب الموثوقية الحقيقية فحصًا يتجاوز ما يمكن أن تراه العين أو الكاميرا.

تعمل تقنية AOI المتقدمة ثلاثية الأبعاد على تحسين قياس الارتفاع ولكنها لا تزال غير قادرة على اختراق المواد غير الشفافة أو عرض المكونات الموجودة أسفلها. الخلفية: تعتمد الهيئة العربية للتصنيع على انعكاس الضوء والتثليث لإعادة البناء ثلاثي الأبعاد. المبدأ: لا يمكن للضوء أن يمر عبر العبوات المعدنية أو اللحام. التطبيق: حتى الأنظمة ذات المستوى الأعلى تفتقد الفراغات أو HiP تمامًا، كما أكدت ذلك دراسات التحقق من صحة المقطع العرضي.

لوحات SMT بسيطة من خلال الفتحات أو لوحات مشتركة مرئية بدون BGA/QFN. الخلفية: التصميمات القديمة ذات المكونات المحتوية على الرصاص تسمح بتغطية بصرية كاملة / AOI. المبدأ: يتناسب الخطر مع العدد المشترك المخفي. التطبيق: غالبًا ما تكون الأدوات الاستهلاكية التي لا تحتوي على أجزاء ذات نهاية سفلية كافية مع AOI وحدها، في حين أن أي لوحة عالية الموثوقية لا تستطيع ذلك.

لا يوجد تأثير قابل للقياس عند جرعات التفتيش. الخلفية: تستخدم الأشعة السينية الصناعية مصادر منخفضة الطاقة أقل بكثير من عتبات الضرر. المبدأ: جرعة مماثلة لإشعاع الخلفية على مر السنين. التطبيق: لا تظهر عمليات التفتيش المتكررة أثناء تطوير العملية أي تدهور في اختبار الحياة المتسارع.

مضمنة للخطوط الحرجة كبيرة الحجم؛ غير متصل بالإنترنت لأخذ العينات/المرونة. الخلفية: يتكامل المضمن مع تدفق SMT. المبدأ: المفاضلة بين السرعة والدقة. التطبيق: السيارات غالبًا ما تكون مضمنة بنسبة 100% على لوحات المفاتيح؛ الإلكترونيات العامة أخذ العينات دون اتصال بالإنترنت.

6-18 شهرًا من خلال تقليل حالات الفشل الميداني وإعادة العمل. الخلفية: يمنع العوائد المكلفة. المبدأ: يؤدي اكتشاف العيوب مبكرًا إلى حفظ المضاعفات في اتجاه مجرى النهر. التطبيق: تستعيد القطاعات ذات الموثوقية العالية الاستثمار بسرعة من خلال تجنب مطالبات الضمان.